對某印制電路板組件QFN封裝器件在電氣裝聯(lián)中出現(xiàn)的焊點橋連缺陷,從焊盤設計、工藝設計進行原因分析。通過元器件焊盤優(yōu)化設計、焊盤阻焊方式優(yōu)選、鋼網(wǎng)改進設計及焊膏印刷質(zhì)量提高,解決了缺陷的產(chǎn)生。對塑封QFN元器件和印制電路板進行除潮、檢驗和環(huán)境試驗,最終實現(xiàn)了QFN封裝器件的高可靠性電氣裝聯(lián)。

某批量印制電路板產(chǎn)量預計每月上10KK片,然而在試生產(chǎn)即印制電路板組裝件電氣裝聯(lián)過程中,某QFN封裝器件大量出現(xiàn)焊點橋連現(xiàn)象,為保證該批次印制電路板組裝件高可靠性裝聯(lián),本文從印制電路板焊盤設計、裝聯(lián)工藝進行分析,采取解決措施,從檢測及環(huán)境試驗方面對電裝過程進行質(zhì)量控制,最終實現(xiàn)了批量印制電路板組裝件的高可靠性電氣裝聯(lián)。

1 QFN(Quad Flat No-lead Package)結(jié)構(gòu)特點分析

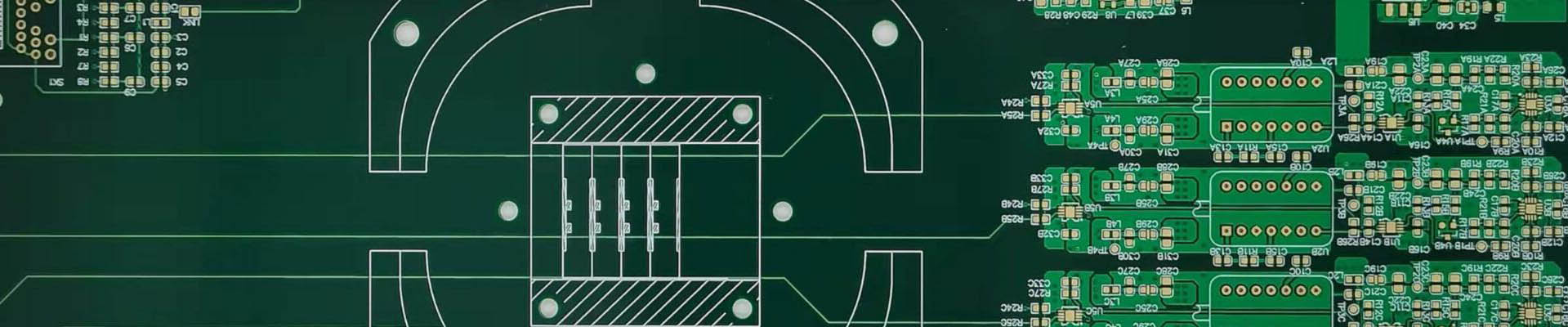

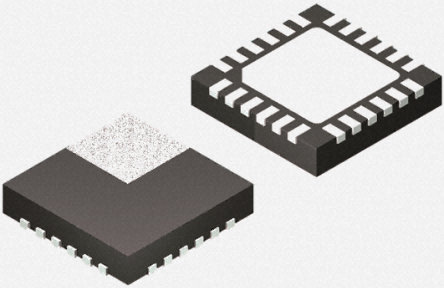

某印制電路板組件中采用的QFN器件呈正方形,周邊導電引腳電極均位于器件封裝底部,且封裝底部中央位置有一個大面積裸露焊盤用來散熱,圍繞大焊盤的封裝外圍兩邊有實現(xiàn)電氣連接的導電焊盤,如圖1所示。

2 QFN器件焊端橋連缺陷的分析

引起QFN焊端間橋連缺陷的因素很多,主要有下列幾種:

1)焊膏量局部過多;

2)焊膏坍塌;

3)焊膏印刷不良;

4)引腳變形;

5)貼片偏移量大;

6)鋼網(wǎng)開窗與焊盤的匹配性不好;

7)焊盤尺寸不符合要求;

8)印制電路板的制造質(zhì)量,如阻焊間隙、厚度及噴錫厚度的影響。

針對本文QFN器件橋連現(xiàn)象,結(jié)合上述因素,本文著重從印制電路板焊盤設計和工藝技術(shù)方面進行分析和采取解決措施。

2.1 QFN焊盤設計問題

對未電裝的印制電路板上QFN器件的焊盤進行測量和分析可知,QFN導電焊盤較元器件焊端封裝內(nèi)延了0.10 mm,中間散熱焊盤較元器件焊端外延了0.15 mm,導電焊盤和中間散熱焊盤的間隙僅有0.05 mm,小于IPC 7351《表貼元件焊盤設計規(guī)范》規(guī)定的最小值0.15 mm。

2.2 工藝技術(shù)

QFN電氣裝聯(lián)需要經(jīng)過鋼網(wǎng)設計、焊膏印刷、貼片和回流焊接等流程,因此分析元器件焊接橋連缺陷時需要對這些環(huán)節(jié)進行排查。

2.2.1 鋼網(wǎng)設計

在QFN的自動裝焊整個工藝流程中,焊膏印刷是一個重要的環(huán)節(jié),鋼網(wǎng)是焊膏印刷過程中的工裝,鋼網(wǎng)的設計質(zhì)量直接決定了焊膏印刷的最終形狀,是焊膏印刷質(zhì)量的一個關鍵因素。QFN器件鋼網(wǎng)設計包含三個因素:鋼網(wǎng)的厚度、網(wǎng)板的開孔設計方法和中央散熱焊盤的處理。

該QFN封裝器件屬于細密元件器件,封裝底部中央為一個大的整體散熱焊盤,鋼網(wǎng)設計時,針對中間電氣焊盤,鋼網(wǎng)開孔尺寸與印制板上對應焊盤完全一致,針對中間散熱焊盤鋼網(wǎng)上設計了一個方形的整體開孔,這樣的設計會導致焊膏印刷量過大,且在焊接過程中影響氣體的排放,容易造成焊球空洞、飛濺等其他缺陷。

鋼網(wǎng)的厚度是器件印制板焊盤上印刷量的因素之一,大多或太少的焊膏量都會造成后續(xù)焊接過程中出現(xiàn)缺陷,測量使用的鋼網(wǎng)厚度為0.2 mm,本文QFN封裝器件引腳間距為0.5 mm,屬于細密元件,該鋼網(wǎng)厚度設計不合理。

2.2.2 焊膏印刷

通過對現(xiàn)場操作過程的調(diào)查發(fā)現(xiàn)焊膏印刷起初采取的方式是人工手動印刷,該印刷方式存在:刮刀印刷壓力不均勻、鋼網(wǎng)與印制板貼合不緊密、焊膏和鋼網(wǎng)脫離速度不易控制等因素,從而影響焊膏轉(zhuǎn)移量,致使焊膏印刷量控制不準確。

2.2.3 貼片

貼片力的大小與自動貼片機的參數(shù)設置有關,目前單位采用的是高精度貼片機,貼裝精度達到±60 μm,精度完全可以滿足該QFN器件的貼裝,因此只需保證器件貼裝程序的精準和貼片壓力的恰當即可,貼片機的貼裝壓力范圍為0.5 N~7.0 N,編制貼裝程序時,以印制電路板上設置的基準點準備確定器件位置及對應焊盤,將貼片機的貼裝壓力控制在3.0 N~4.0 N,在器件貼裝完成回流焊以前,對QFN器件的貼裝質(zhì)量進行自檢,以便于發(fā)現(xiàn)貼裝過程中可能出現(xiàn)的器件極性方向裝反、器件偏移和焊錫橋連等器件貼裝缺陷。

2.2.4 回流焊接

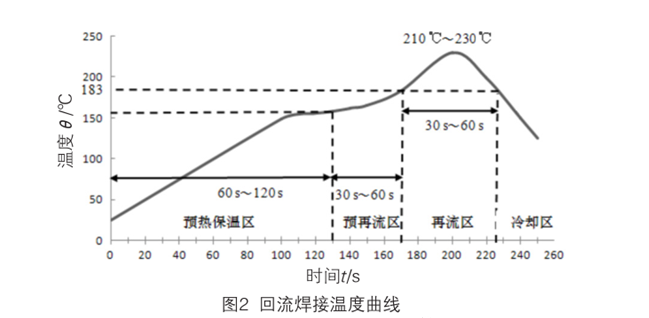

回流焊接采取的是焊膏廠家通用的回流焊接溫度曲線,設備為五溫區(qū)回流焊接爐,焊膏為有鉛焊膏Sn63Pb37,熔點為183 ℃,通常再流焊接峰值溫度為210~230 ℃。結(jié)合印制電路板上其他元器件類型,微調(diào)生成新的回流溫度曲線,如圖2所示。圖中溫區(qū)設置為預熱保溫區(qū)、預再流區(qū)、再流區(qū)和冷卻區(qū),預熱保溫區(qū)升溫速率控制在1~2 ℃/s ,預再流區(qū)為助焊劑侵潤區(qū),即快速升溫區(qū),升溫速率控制在1~3 ℃/s,再流區(qū)為183 ℃升至峰值溫度后再回到183 ℃的區(qū)域,通常控制在30~60 s之間,不超過90 s,其中峰值溫度需要保持7~15 s,冷卻到75 ℃,冷卻速率為1~3 ℃/s,室溫下整個過程時間大概為5 min,采用該溫度曲線進行焊接后,其他元件均合格,說明QFN產(chǎn)生的橋連缺陷與回流焊接曲線無關。

3 解決措施

QFN器件橋連缺陷分別從印制電路板焊盤設計、鋼網(wǎng)改進設計、焊膏印刷質(zhì)量優(yōu)化方面解決。

3.1 QFN器件焊盤的優(yōu)化設計

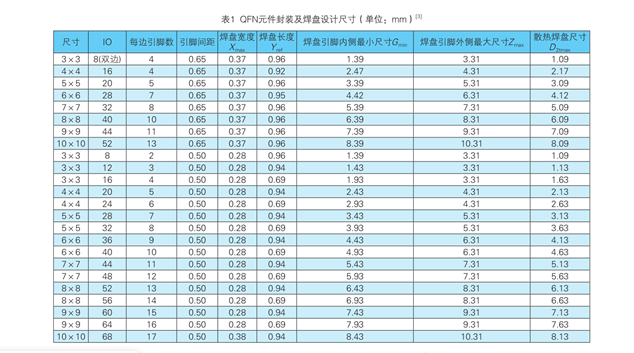

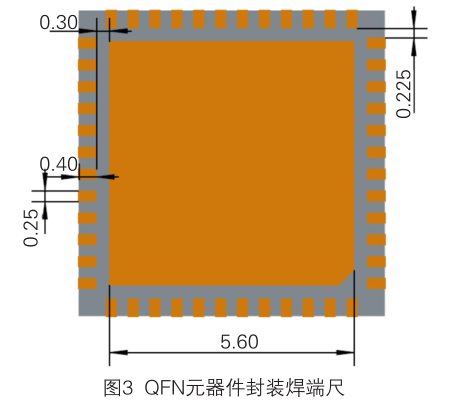

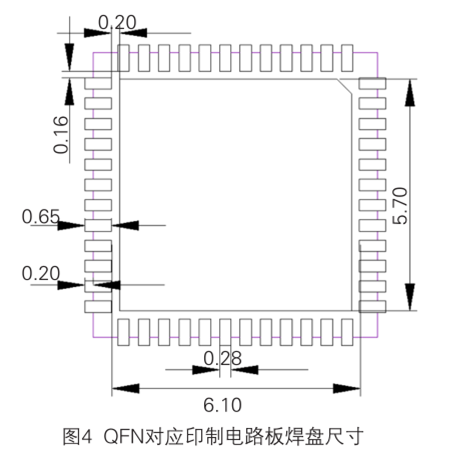

QFN器件包含中間散熱焊盤和周邊導電焊盤,焊盤的設計主要包括三個方面:周邊引腳的焊盤設計;中間接地導熱焊盤及過孔的設計;PCB阻焊方式的選擇。依據(jù)IPC 7351《表貼元件焊盤設計規(guī)范》的規(guī)定,QFN焊盤應比QFN的焊端略大且焊盤內(nèi)側(cè)應設計成與焊端的形狀相適配的形狀,一般QFN周邊焊端有矩形和圓形,對應印制電路板焊盤也應設計成對應的形狀。參考表1對該器件焊盤進行設計,優(yōu)化后QFN器件I/O導電焊盤向外延伸的長度為0.20 mm(≥0.15 mm),有利于外側(cè)焊點的形成,內(nèi)延0.05 mm,接地焊盤外放0.05 mm,導電焊盤與中間焊盤的間隙為0.20 mm(≥0.15 mm)。QFN焊端尺寸如圖3所示,印制電路板焊盤對應尺寸如圖4所示。

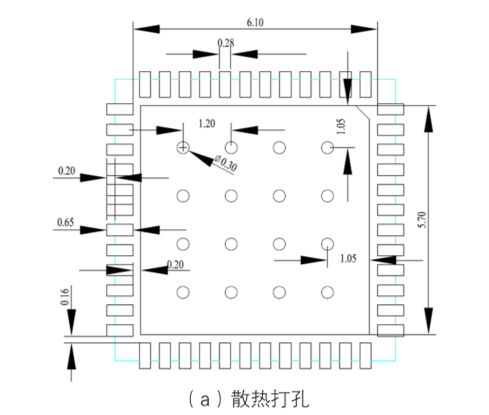

QFN器件貼裝時,通常將散熱焊盤直接焊接在PCB上。為了更好地散熱,QFN中間焊盤上通常設置散熱過孔。散熱過孔的數(shù)量及尺寸取決于封裝應用情況、芯片功率大小,以及電性能的要求。經(jīng)驗設計散熱過孔間距1.0~1.2 mm,過孔孔徑尺寸0.30~0.34 mm [4] ,中間散熱焊盤過孔設計如圖5(a)所示,散熱孔采用頂部阻焊的形式如圖5(b)所示。

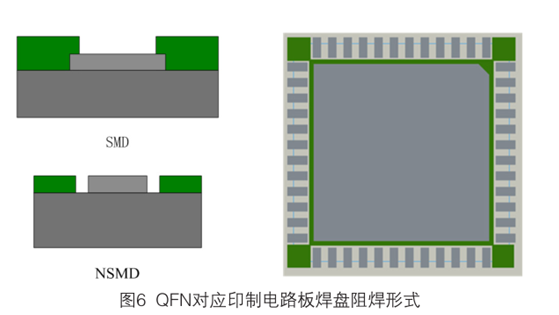

3.2 QFN器件阻焊的優(yōu)化設計

為了進一步保證中間散熱焊盤與兩邊導電焊盤無焊膏橋連現(xiàn)象,決定采取不同的焊盤設計方式:中間焊盤采用有阻焊限制的SMD焊盤設計形式;周邊焊盤采用無阻焊限制的NSMD焊盤設計形式。周邊焊盤間距為0.50 mm,采用整排焊盤大阻焊圖形形式,阻焊圖形尺寸比焊盤周邊大0.06 mm,如圖6所示。

3.3 QFN鋼網(wǎng)改進設計

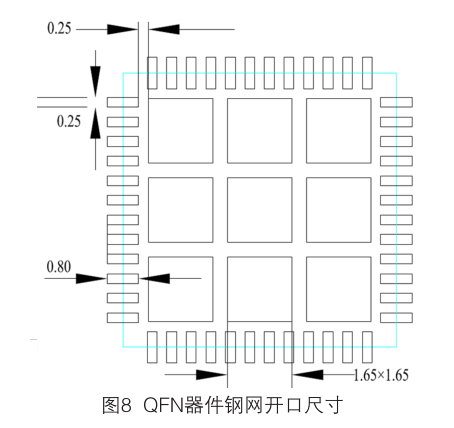

由于QFN器件鋼模板設計包括中間散熱焊盤和周邊導電焊端兩部分,根據(jù)器件焊端所需焊膏量的區(qū)別,鋼模板厚度按器件焊端間距的大小進行確定 [5-6] 。該產(chǎn)品中QFN器件焊端間距小于0.50 mm,因此選用0.12 mm厚的鋼模板。

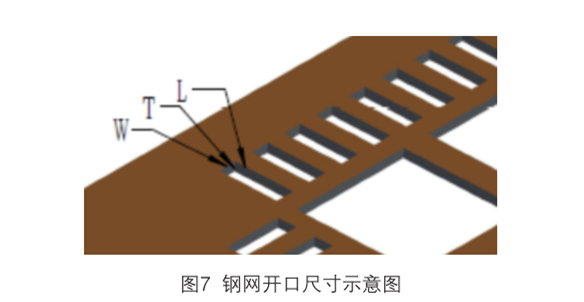

QFN器件焊盤上焊膏體積的沉積量不僅與網(wǎng)板厚度有關,還與開口寬度和長度有關,當確定了模板厚度后,開口的尺寸就很重要了,圖7所示為模板開口尺寸示意圖,為了實現(xiàn)較好的焊膏釋放,IPC7525定義了模板開口設計最基本的要求,即網(wǎng)板設計時考慮到兩種比率:面積比=開口面積( LW )/開口的側(cè)面積(2 LT +2 LW ),應大于1.5;寬厚比=開口寬度( W )/網(wǎng)板厚度( T ),應大于0.66 。

對于QFN器件周邊焊盤網(wǎng)板開口是方形的開口,中間焊盤尺寸遠大于周邊焊盤尺寸,為了避免焊膏量偏多造成焊端之間的橋連缺陷,器件中間的散熱焊盤對應鋼網(wǎng)上的開窗設計為網(wǎng)絡狀的井字形,鋼網(wǎng)開孔的總面積控制在為印制電路板對應焊盤的70%~80%,周邊焊盤對應開窗內(nèi)縮0.05 mm,同時外延0.15 mm。遵循IPC7525標準,按照上述設計思路,QFN器件鋼網(wǎng)開窗尺寸如圖8所示。

3.4 焊膏印刷

采用自動印刷機進行印刷,每印刷5塊印制電路板對鋼模板底部進行一次清洗,以除去底部附著物。鋼模板連續(xù)印刷4 h后,從印刷機上取下進行徹底清洗,烘干后再使用。焊膏印刷完成后,自檢焊膏印刷效果,調(diào)整焊膏印刷參數(shù)至最佳。

4 質(zhì)量控制

4.1 除潮

為了保證印制電路板組件的焊點可靠性,除了從上述焊盤和工藝方面進行優(yōu)化設計外,規(guī)定對潮濕敏感器件和印制電路板進行預烘,參照IPC-9701標準對印制電路板在105 ℃下烘拷24 h;對QFN封裝和QFP封裝器件在125 ℃下烘拷24 h。完成元器件和印制電路板預烘后,在2 h內(nèi)完成電裝。

4.2 檢測過程控制

本文印制電路板組件中包含片式器件、QFP(Quad Flat Package)和QFN等封裝集成電路、貼裝連接器以及功能模塊等,為了保證批量產(chǎn)品的質(zhì)量,在印制電路板組裝的不同環(huán)節(jié)采用相應的檢測手段,其中將AOI(Automated Optical Inspection,自動光學檢驗)測試分別安排在三個階段:1)錫膏印刷之后,檢測在印刷過程中出現(xiàn)的缺陷;2)再流焊之前,檢查元器件是否正確良好的貼放在板上的錫膏里;3)再流焊之后,做最后的把關。在回流焊完成后采用X-ray檢測QFN器件和功能模塊,保證兩種元件封裝底部焊盤焊接可靠性,不僅保證焊端無橋連,而且保證焊接空洞率在25%以下。

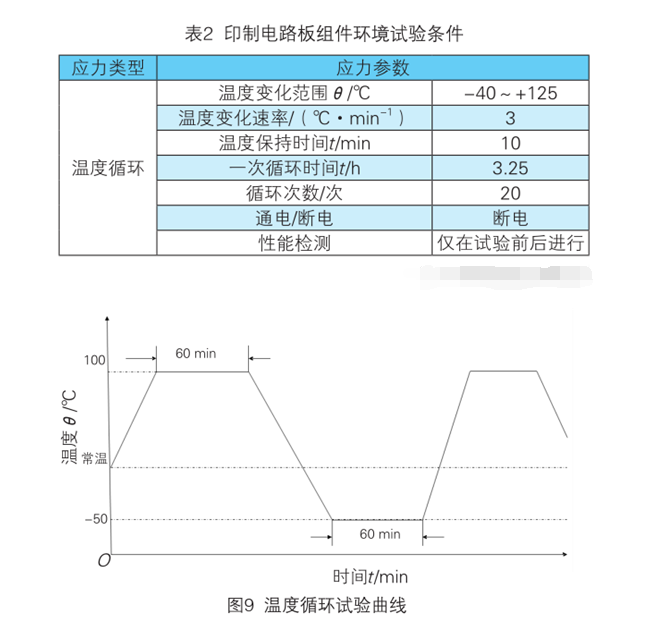

4.3 環(huán)境試驗

為了確保印制電路板組件焊接完成后達到在具體使用環(huán)境中的可靠性預期值,在第一批45塊試生產(chǎn)樣件中抽取5塊進行高低溫環(huán)境試驗,環(huán)境試驗條件參照IPC-9701中消費類電子產(chǎn)品使用環(huán)境確定,見表2,溫度循環(huán)曲線如圖9所示。

環(huán)境試驗后,對印制電路板組件焊點進行AOI檢測,對QFN器件和功能模塊進行X-Ray檢測,焊點均優(yōu)良,然后再對印制電路板組件進行電氣性能測試,功能參數(shù)滿足技術(shù)要求。

5 結(jié)語

QFN器件有微型引線框架無引腳封裝的特點,在印制電路板組裝過程中的焊點質(zhì)量直接決定了整個印制電路板的質(zhì)量可靠性,但在組裝過程中容易出現(xiàn)焊點橋連、空洞等缺陷,焊點缺陷的產(chǎn)生通常需要從設計、工藝、質(zhì)量控制等多方面尋找原因,只有仔細研究元器件封裝焊盤尺寸,優(yōu)化PCB焊盤設計,提高產(chǎn)品可制造性,并在組裝過程中,嚴格控制焊膏印刷、元件貼裝、回流焊接工藝,加強組裝過程中和組裝后的質(zhì)量控制,才能杜絕該封裝器件的焊接不良,提高產(chǎn)品的一次合格率,降低制造成本。