在 PCB 制造領(lǐng)域,PCB 電鍍填孔工藝是實現(xiàn)高密度互連(HDI)電路板性能突破的關(guān)鍵技術(shù)。隨著 5G 通信、人工智能、物聯(lián)網(wǎng)等新興領(lǐng)域?qū)﹄娐钒逍⌒突⒏哳l化、高可靠性的需求激增,如何通過電鍍填孔工藝實現(xiàn)高質(zhì)量的通孔連接,成為行業(yè)技術(shù)革新的焦點。

一、PCB 電鍍填孔工藝的技術(shù)原理與核心優(yōu)勢

1.1 工藝原理與流程架構(gòu)

PCB 電鍍填孔工藝通過電化學沉積原理,在鉆孔內(nèi)壁形成均勻致密的銅層,實現(xiàn)層間電氣互連。其核心流程包括:

? 前處理:通過去膠渣、微蝕等工藝去除孔壁雜質(zhì),增強銅層附著力。

? 化學沉銅:在孔壁形成導電種子層,為后續(xù)電鍍提供基礎(chǔ)。

? 電鍍銅填充:利用硫酸銅或甲基磺酸銅體系電鍍液,通過電流驅(qū)動銅離子沉積,填充盲孔或埋孔。

? 后處理:通過研磨、清洗等工藝確保表面平整度,滿足后續(xù)制程要求。

1.2 關(guān)鍵技術(shù)優(yōu)勢

電鍍填孔技術(shù)在 HDI 板制造中展現(xiàn)出顯著優(yōu)勢:

? 設(shè)計自由度提升:支持疊孔(Stacked Via)和盤上孔(Via on Pad)設(shè)計,顯著提高電路板集成度。例如,疊孔設(shè)計通過孔底平坦化控制,可在同一位置疊加多層通孔,減少電路板層數(shù)。

? 電氣性能優(yōu)化:填充后的通孔可減少信號傳輸阻抗不連續(xù)性,降低高頻信號損耗和電磁干擾(EMI),特別適用于 5G 通信模塊等高頻場景。

? 散熱與載流能力增強:銅層填充增加了導熱路徑,提升電路板散熱效率;同時擴大導電面積,降低電流密度,滿足大功率設(shè)備的載流需求。

? 工藝集成化:塞孔與電氣互連一步完成,相比傳統(tǒng)樹脂填充 + 電鍍的分步工藝,生產(chǎn)效率提升 30% 以上,缺陷率顯著降低。

二、高縱橫比填孔的技術(shù)挑戰(zhàn)與創(chuàng)新解決方案

2.1 核心挑戰(zhàn)解析

隨著通孔深徑比(Aspect Ratio)突破 10:1,傳統(tǒng)電鍍工藝面臨多重瓶頸:

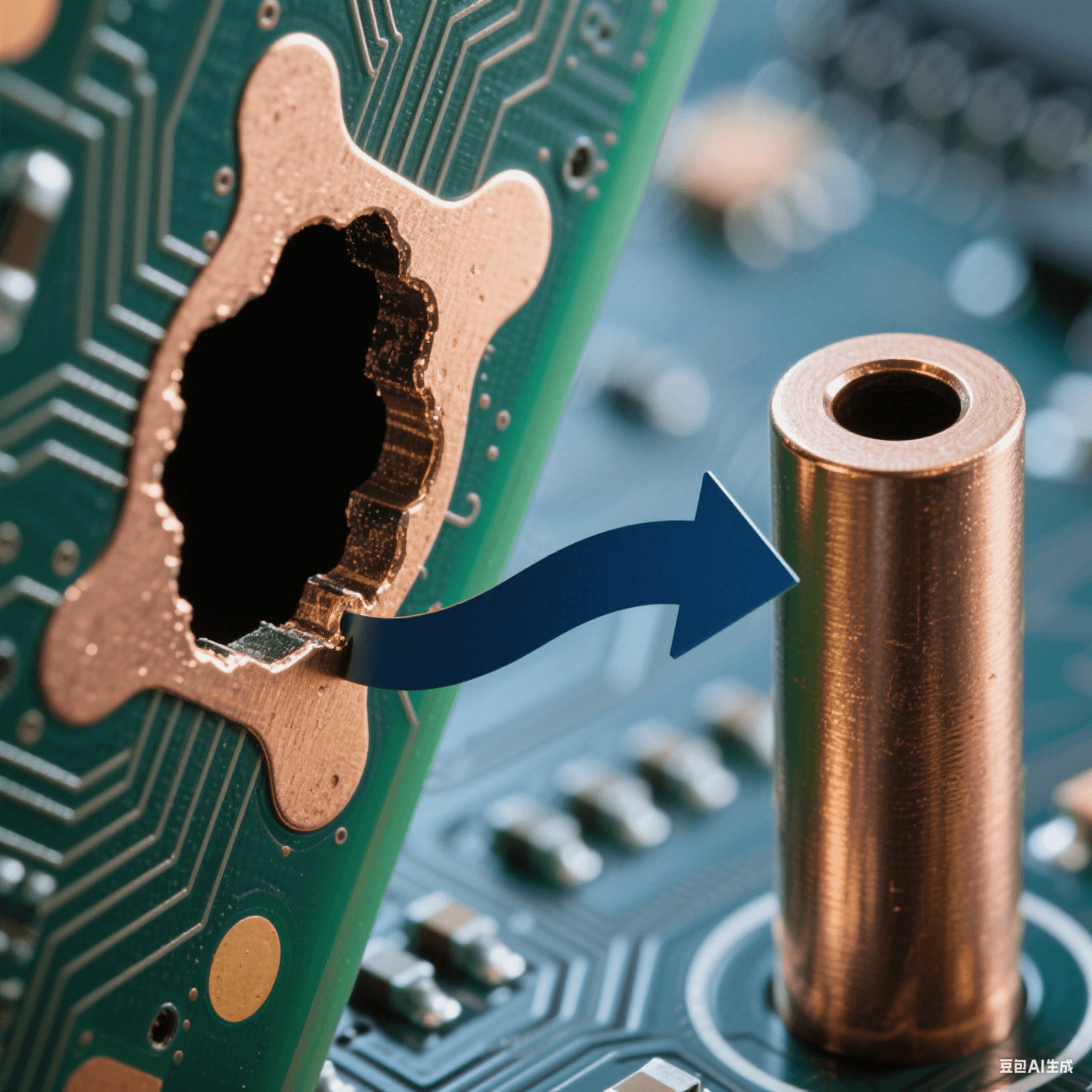

? 包芯缺陷:孔內(nèi)鍍液循環(huán)不暢導致銅離子分布不均,易在孔中部形成空洞(Void),影響信號完整性和機械強度。

? 電流密度不均:孔口電流密度遠高于孔底,導致 “狗骨效應”(Dog Bone Effect),即孔口鍍層過厚而孔中部過薄。

? 添加劑擴散受限:大分子抑制劑難以進入深孔,無法有效抑制孔口沉積速度,導致孔口過早閉合。

2.2 創(chuàng)新技術(shù)突破

行業(yè)通過材料、工藝和設(shè)備的協(xié)同創(chuàng)新,實現(xiàn)了技術(shù)突破:

? 添加劑體系優(yōu)化:采用特殊分子結(jié)構(gòu)的整平劑(如含氮聚合物),通過調(diào)節(jié)分子量和支化度,增強深孔擴散能力。例如,某實驗通過引入多氮正電荷中心的整平劑,有效抑制孔口沉積,實現(xiàn)深徑比 12:1 的盲孔無缺陷填充。

? 脈沖電鍍技術(shù):通過正向脈沖(Forward Pulse)與反向脈沖(Reverse Pulse)結(jié)合,平衡孔內(nèi)外離子濃度。實測數(shù)據(jù)顯示,脈沖參數(shù)優(yōu)化后(峰值電流 2.5ASD,關(guān)斷時間 20ms),孔壁銅厚均勻性從 65% 提升至 85%。

? 超聲預浸與強制對流:在電鍍前采用超聲處理去除孔內(nèi)氣泡,并通過脈沖射流攪拌增強鍍液循環(huán)。某案例中,超聲預浸使高縱橫比盲孔的包芯率從 30% 降至 5% 以下。

? 真空輔助填孔:在電鍍過程中施加真空,加速鍍液滲透并排出氣體,特別適用于超微孔(<50μm)填充。結(jié)合真空技術(shù)后,空洞率可控制在 10% 以下,滿足軍工級可靠性要求。

三、微通孔電鍍的工藝優(yōu)化策略

3.1 微通孔的特殊性

微通孔(直徑 < 150μm)因表面積體積比大,對電鍍均勻性提出更高要求:

? 表面張力影響:孔內(nèi)液體滯留導致浸潤性差,需通過濕潤劑降低表面張力,使接觸角從 85° 降至 30° 以下。

? 離子傳輸效率:深孔內(nèi)離子擴散路徑長,需通過優(yōu)化絡合劑(如氯離子濃度控制在 50-70ppm)和添加劑配比(SPS 6-8ppm,PEG 類載體 5-7ml/L)提升擴散性能。

3.2 工藝優(yōu)化方案

? 前處理精細化:延長去膠渣時間至 8-10 分鐘,確保環(huán)氧樹脂殘留徹底清除;微蝕控制在 1.0-1.5μm,形成均勻微粗化表面,增強銅層附著力。

? 化學鍍銅改進:采用低表面張力絡合劑(EDTA 濃度 30g/L)和濕潤劑,使孔內(nèi)覆蓋率從 93% 提升至 99.2%,避免因漏鍍導致的電氣失效。

? 設(shè)備與工藝協(xié)同:引入垂直脈沖射流系統(tǒng)(壓力 60-80kPa)和 1μm + 活性炭雙重過濾,配合 5-8Hz 振板技術(shù),使孔銅均勻性提高 15-20%。

四、行業(yè)應用與未來趨勢

4.1 典型應用場景

? 消費電子:智能手機主板通過電鍍填孔實現(xiàn)多層堆疊,支持 5G 天線模塊的高密度互連。

? 汽車電子:車載雷達 PCB 采用高縱橫比填孔技術(shù),確保在 - 40℃至 125℃極端環(huán)境下的信號穩(wěn)定性。

? 醫(yī)療設(shè)備:心臟起搏器等精密儀器的 PCB 需滿足 IPC-A-610G 3 類標準,空洞率控制在 10% 以下,電鍍填孔工藝成為首選。

4.2 未來技術(shù)趨勢

? 材料創(chuàng)新:石墨烯復合鍍層、銀漿填充等新型材料逐步應用,提升導熱導電性和抗電遷移性能。

? 智能化工藝控制:基于 AI 的電鍍液成分實時監(jiān)測系統(tǒng),結(jié)合機器學習優(yōu)化電流密度曲線,實現(xiàn)填孔質(zhì)量預測與自適應調(diào)整。

? 綠色制造:開發(fā)低毒、低能耗的電鍍液體系,如無氰鍍銅工藝,降低環(huán)境負荷并符合 RoHS 標準。

PCB 電鍍填孔工藝作為 HDI電路板制造的核心技術(shù),其創(chuàng)新與優(yōu)化直接決定了電子產(chǎn)品的性能與可靠性。從高縱橫比盲孔的超填充技術(shù)到微通孔的精細化控制,從添加劑分子設(shè)計到智能化工藝集成,行業(yè)正通過多學科交叉推動技術(shù)突破。未來,隨著 5G、人工智能等領(lǐng)域?qū)?PCB 性能要求的持續(xù)提升,電鍍填孔工藝將向更高密度、更低缺陷率、更綠色環(huán)保的方向發(fā)展,為電子制造業(yè)的革新提供堅實支撐。