在當今電子制造業快速發展的環境下,印刷電路板(PCB)表面處理工藝的選擇對產品質量和性能具有決定性影響。有機可焊性保護劑(OSP)工藝作為一種環保、高效的表面處理技術,已經成為電子制造行業的重要選擇。本文將深入探討OSP工藝的具體實施流程、質量控制要點以及未來技術發展方向。

OSP工藝的實施包含多個關鍵環節,每個環節都需要精確控制:

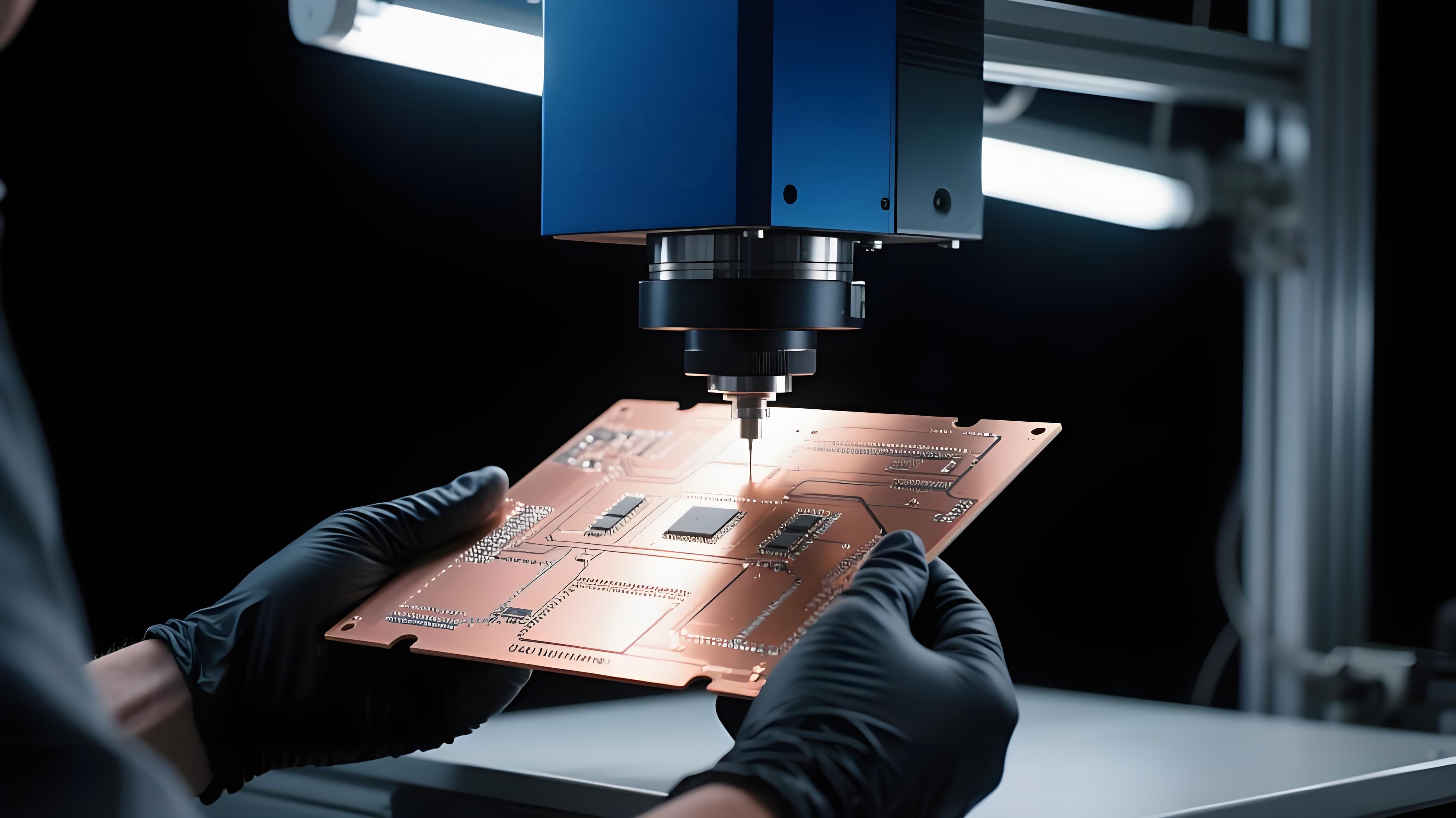

前處理階段 前處理是確保OSP膜層質量的基礎環節。首先采用酸性清洗劑去除銅面氧化物,通常使用硫酸-過氧化氫體系或微蝕液處理。微蝕深度需要控制在1.0-1.5μm之間,以確保銅面具有適當的粗糙度,增強OSP藥液的附著力。清洗后需進行三級逆流漂洗,確保表面無殘留。

成膜處理階段 成膜過程是OSP工藝的核心。將經過前處理的PCB浸入OSP藥液中,藥液溫度維持在28-32℃,浸泡時間根據藥液濃度和產品要求控制在60-120秒之間。在這個過程中,咪唑類化合物與銅離子發生配位反應,形成致密的保護膜。膜厚控制在0.2-0.4μm范圍內,過薄會影響保護效果,過厚則影響焊接性能。

后處理階段 后處理包括水洗和干燥兩個環節。水洗采用多級逆流漂洗,徹底去除表面殘留藥液。干燥環節使用熱風干燥系統,溫度控制在70-80℃,確保板面完全干燥的同時不破壞OSP膜層結構。

實施OSP工藝需要重點關注以下質量控制環節:

藥液管理 建立完善的藥液監測系統,定期檢測pH值、濃度和溫度。采用自動滴定系統實時監控藥液濃度,確保濃度波動范圍控制在±5%以內。建立藥液壽命預警機制,及時更換老化藥液。

過程參數控制 安裝在線監測系統,實時監控各工藝槽的溫度、時間和液位參數。采用自動添加裝置,保持藥液成分穩定。對傳送速度進行精確控制,確保每塊板都能獲得一致的處理效果。

成品檢驗 建立完善的檢驗標準,包括膜厚測試、可焊性測試和耐熱性測試。使用X射線熒光光譜儀測量膜厚,采用焊球測試法評估可焊性,通過熱應力測試驗證耐熱性能。

在實際生產過程中,可能會遇到以下常見問題:

膜層不均勻 可能原因包括前處理不徹底、藥液攪拌不均勻或溫度波動過大。解決方案是加強前處理質量控制,安裝循環過濾系統,改進加熱系統溫度控制精度。

焊接不良 可能由于膜層過厚、存儲條件不當或焊料問題導致。需要通過優化工藝參數、改善存儲環境和調整焊料配方來解決。

存儲期短 通過改進包裝材料,采用防潮真空包裝,控制存儲環境濕度在30%以下,溫度在20-25℃之間,可顯著延長存儲期限。

OSP工藝正在向更高效、更環保的方向發展:

納米技術應用 開發納米級OSP藥液,形成更致密、更均勻的保護膜。納米技術的應用使膜厚可控制在0.1-0.2μm之間,同時提高抗氧化能力。

智能化控制系統 引入物聯網技術和人工智能算法,建立智能監控系統。通過大數據分析預測藥液壽命,自動調整工藝參數,實現智能化生產。

環保型配方開發 研發新型生物基OSP藥液,采用可降解有機材料,進一步降低環境影響。同時開發無鹵素、無磷的環保配方,滿足更嚴格的環保要求。

以某大型電子制造企業為例,實施改進型OSP工藝后: - 生產成本降低25%,主要來自藥液用量減少和能耗降低 - 產品良率提升至99.2%,焊接缺陷率下降60% - 存儲期限延長至9個月,滿足國際物流需求 - 環保指標全面提升,VOC排放量減少40%

目前國內外主要標準包括: - IPC-4552 OSP工藝規范 - IEC 61189-5測試方法標準 - SJ/T 11200-2016中國電子行業標準 企業需要建立完善的質量管理體系,確保工藝實施符合相關標準要求。

隨著電子行業向智能化、綠色化方向發展,OSP工藝將繼續發揮重要作用: - 5G通信設備的普及將推動對高性能OSP工藝的需求 - 新能源汽車電子為OSP工藝提供新的市場空間 - 工業4.0推動智能制造與OSP工藝深度融合 - 全球環保趨勢促使OSP工藝向更加綠色的方向發展,了解更多歡迎聯系IPCB(愛彼電路)技術團隊