在現代電子產品的核心,PCBA(印刷電路板組裝)扮演著無可替代的角色。它遠不止是簡單地將元器件焊接到電路板上,而是一個融合了精密工程、材料科學和復雜流程的系統工程。PCBA 的質量、可靠性與制造效率,直接決定了電子產品的性能、壽命和市場競爭力。作為電子制造的基石,深入理解 PCBA 的內涵、挑戰與發展,對于任何涉足電子領域的企業都至關重要。

PCBA 的本質,是將設計意圖轉化為物理實體的關鍵過程。它始于裸板(PCB),通過一系列高度協同的工序 —— 包括精確的焊料涂布(錫膏印刷)、高速精準的元器件貼裝(SMT)、可控的焊接(回流焊 / 波峰焊)、嚴格的清洗、多維度檢測與功能測試 —— 最終形成具備完整電氣功能的模塊。PCBA 工藝的核心挑戰在于如何在規模化生產中,持續保證微米級的精度、冶金級的焊點可靠性以及復雜的電氣功能實現。這絕非易事,涉及從設計源頭(DFM/DFT)到供應鏈管理(元器件可追溯性)、再到每一道工序的精密控制和缺陷預防(SPI/AOI/AXI 等)的全鏈條協同。

PCBA 加工的復雜性與精密性,決定了其工藝流程必須環環相扣,精益求精:

設計與工程協同:成功的起點。優秀的 PCBA 始于設計與制造的深度對話。在 IPCB,我們的工程團隊早期介入(DFM 服務),確保 PCB 布局、布線、焊盤設計、層疊結構等完全兼容后續高精度 SMT 和 THT 生產的工藝極限(如元件間距、鋼網開口設計、散熱路徑),并充分考慮測試點布局(DFT)和潛在的可制造性風險。Gerber 文件和 BOM 清單的精準性是高效生產的藍圖。

元器件供應鏈:穩定與可靠的生命線。PCBA 的可靠性根植于元器件的品質。建立并管理一個穩健、可追溯的供應鏈體系是核心能力。這包括嚴格的供應商審核、元器件真偽鑒別(尤其是關鍵 IC)、批次管理、以及應對市場波動的敏捷策略。高效的物料管理系統(如 ERP/MES)是預防錯料、呆料,保障生產連續性的基礎。

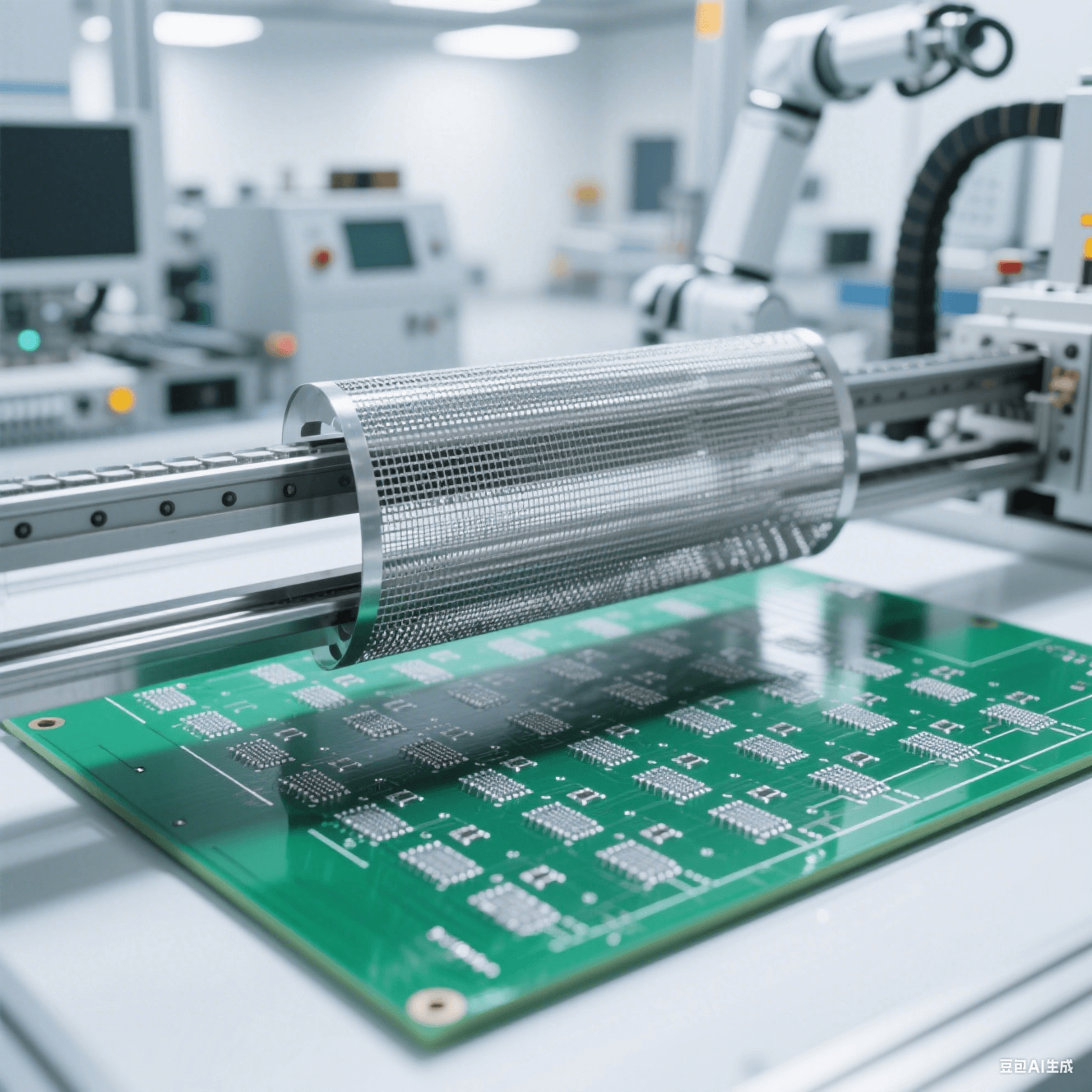

錫膏印刷:精度決定起點。SMT 流程的第一步,也是缺陷的主要來源之一。利用激光切割的高精度鋼網,將特定合金成分(無鉛為主流)的錫膏精確、均勻地沉積在 PCB 焊盤上。印刷的厚度、輪廓和位置精度,對后續貼片良率和焊接質量影響巨大。在線 3D SPI(錫膏檢測儀)的應用是 IPCB 產線的標配,實時監控并反饋印刷質量,顯著減少潛在缺陷流入下道工序。

精密貼裝:速度與精度的共舞。現代貼片機是高速與高精度的完美結合體。依靠先進的視覺定位系統(識別 PCB Mark 點和元件特征),配合精密的運動控制和真空吸嘴,將尺寸從微小的 01005 元件到復雜的 BGA、QFN、LGA 芯片,以每秒數萬點的速度精準放置在預定位置。設備的穩定性、程序的優化和定期的校準是保證貼裝精度的關鍵。

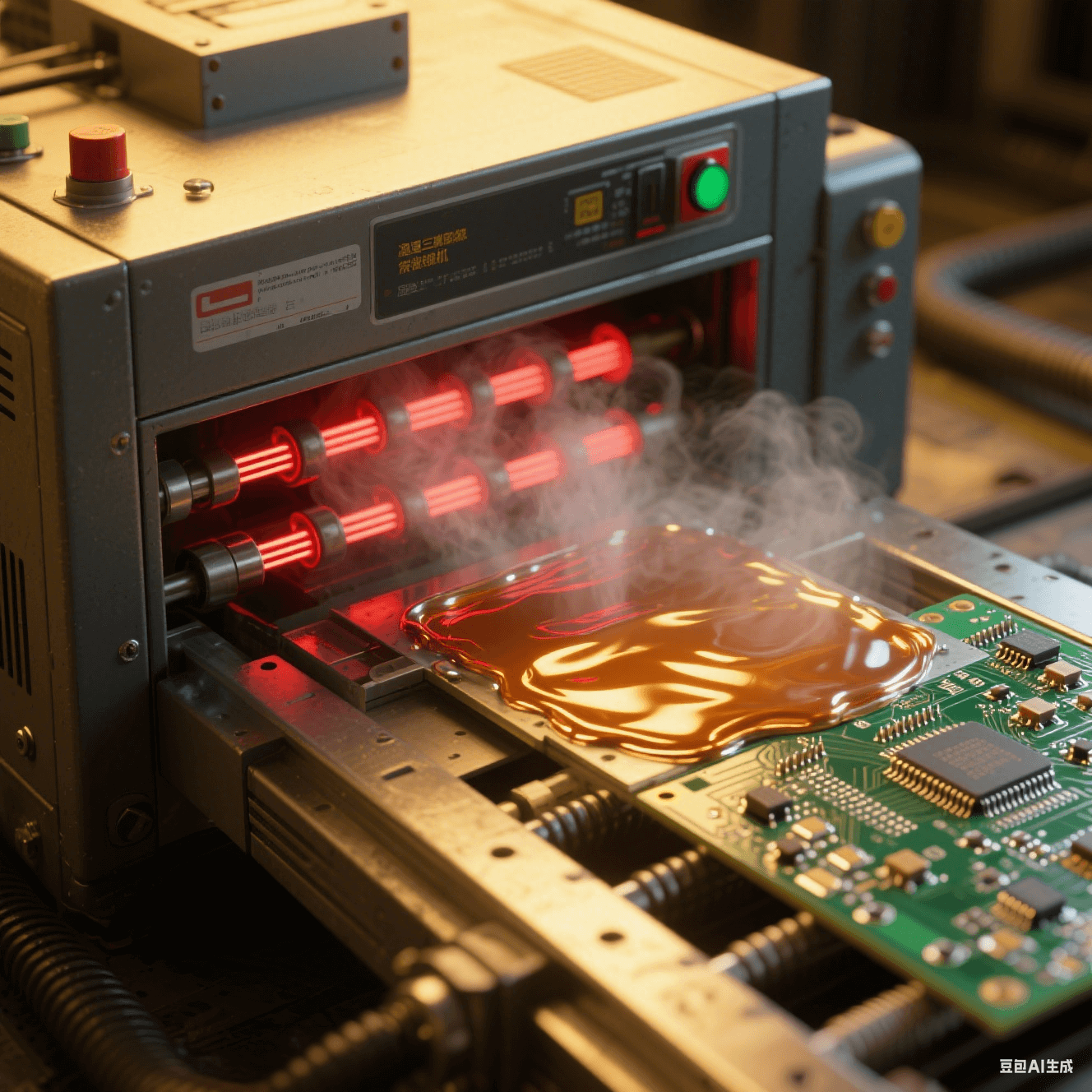

回流焊接:冶金連接的奧秘。貼裝后的 PCB 進入多溫區回流焊爐。爐內精確控制的溫度曲線(預熱、浸潤、回流峰值、冷卻)必須與錫膏特性和元件耐溫性完美匹配。核心在于回流區,錫膏熔融、潤濕焊盤和元件引腳,形成可靠的金屬間化合物(IMC)層,冷卻后形成牢固的電氣與機械連接。溫度曲線的科學設定與實時監控是杜絕冷焊、虛焊、立碑等缺陷的核心。

通孔插裝與焊接:堅固的傳統力量。對于承受機械應力或大電流的元件,通孔插裝(THT)仍是可靠的選擇。在采用選擇性波峰焊或更先進的激光焊接技術時,需精細控制熱輸入,避免對鄰近已完成的 SMT 焊點造成熱損傷。IPCB 在混合技術應用方面積累了豐富經驗,確保不同工藝的無縫銜接。

精密清洗:可靠性的保障。對于使用特定助焊劑(如高可靠性松香型)或應用于嚴苛環境(汽車、醫療、工業)的 PCBA,焊后清洗至關重要。它有效去除殘留的離子污染物、助焊劑殘留和微小錫珠,防止潛在的腐蝕、電遷移和絕緣失效。現代環保水基清洗技術是主流,清洗效果需通過離子污染度測試(ROSE Test)等驗證。

全方位檢測與測試:質量守護者。貫穿始終的質量控制是 PCBA 高良率的保障:

AOI (自動光學檢測):焊后快速檢查元件貼裝(錯位、極性、缺件、側立)和焊點外觀(少錫、多錫、橋連、偏移、空洞)。

AXI (自動 X 射線檢測):透視檢查 BGA、QFN 等底部隱藏焊點的質量(氣泡、虛焊、橋連)。

ICT (在線測試):驗證電路網絡的連通性、短路、開路及基本元件參數。

FCT (功能測試):模擬產品真實工作環境,全面測試 PCBA 的所有功能和性能指標。邊界掃描(Boundary Scan)等技術常用于復雜數字電路的測試。

專業返修:挽救價值的藝術。對檢測出的不良品,需要經驗豐富的技師使用 BGA 返修臺、熱風工作站等專用設備進行精準修復,如更換失效或錯貼的元件,最大程度減少損失。

防護涂覆:應對嚴苛環境。應用于潮濕、粉塵、化學腐蝕或高振動環境下的 PCBA,通常需要涂覆一層保形涂層(Conformal Coating,如丙烯酸、硅膠、聚氨酯、環氧樹脂),提供額外的絕緣、防潮、防腐蝕和機械保護,顯著提升長期可靠性。

PCBA 技術已深度融入幾乎所有電子領域,其水平是產業進步的縮影:

消費電子:智能手機、穿戴設備、筆記本等追求極致小型化、高密度和高速信號處理,對微細間距元件貼裝和 HDI 技術依賴度高。

通信基礎設施:5G/6G 基站、光模塊、路由交換設備中的高速、高頻 PCBA,對信號完整性、阻抗控制和散熱設計提出極致要求。

汽車電子:從傳統 ECU 到新能源三電(電池 BMS、電機控制器、車載充電器 OBC)、ADAS、智能座艙,車規級 PCBA(AEC-Q 認證)必須承受寬溫域、高振動、長壽命和功能安全的嚴苛考驗。

工業自動化:PLC、伺服驅動器、HMI、工業機器人控制器等要求 PCBA 具備強大的抗電磁干擾(EMC)能力、工業級耐用性和長期穩定性。

醫療設備:監護儀、影像設備(CT/MRI)、診斷器械、植入設備等對 PCBA 的精度、超高可靠性和生物兼容性要求近乎苛刻(ISO 13485 標準)。

航空航天與國防:衛星、航電、雷達系統等 PCBA 需滿足極端環境(高低溫、真空、輻射)下的超高性能與可靠性(MIL-STD 標準),冗余設計和特殊工藝不可或缺。

IoT 與邊緣計算:海量傳感器節點、網關設備驅動著對小型化、低功耗、高性價比 PCBA 的持續需求。

PCBA 行業正經歷深刻的技術演進與模式創新,未來方向清晰可見:

持續微型化與 HDI / 先進基板:設備小型化趨勢不可逆,推動線寬 / 線距持續微縮(<50μm),微盲埋孔、堆疊孔技術、mSAP 工藝的類載板(SLP)甚至芯片埋入基板(Embedded Die)應用增多,對曝光、蝕刻、層壓和檢測精度提出更高要求。

異構集成與先進封裝:超越摩爾定律,系統級封裝(SiP)、Chiplet、2.5D/3D IC 集成成為提升性能功耗比的關鍵。PCBA 需要適應更復雜的封裝形式(如高密度 Fan-Out),對貼裝精度(尤其是共面性)、焊接工藝(底部填充 Underfill)、熱管理帶來新挑戰。IPCB 持續投入資源,跟蹤并掌握這些前沿封裝技術的組裝方案。

柔性 / 剛柔結合電子:折疊設備、可穿戴、空間受限的汽車 / 醫療應用驅動 FPC(柔性電路板)和 Rigid-Flex(剛柔結合板)需求激增。這要求工廠具備處理柔性材料的特殊工藝能力(專用載具、低溫焊接、精密對位、應力控制)。IPCB 在柔性電子組裝領域已建立成熟的工藝體系。

智能制造與數據驅動:工業 4.0 深入滲透。MES 系統實現全流程數字化追溯與透明化管理;AI 驅動的智能檢測(AOI/SPI/AXI)大幅提升缺陷檢出率與分類準確性,減少誤判;基于大數據的預測性維護優化設備利用率;自動化機器人向更多環節(插件、測試、包裝、物流)延伸。IPCB 積極構建智能工廠,通過數據驅動持續優化效率和品質。

材料創新與工藝突破:低溫焊接材料(LTS)滿足熱敏感元件(如 MLCC、聚合物鋁電容)需求;高可靠性無鉛焊料(如 SAC305 + 添加劑)持續開發;高性能導熱界面材料(TIM)解決高功率芯片散熱瓶頸;激光焊接、選擇性焊接等精密局部焊接技術應用拓展;導電膠、ACF(各向異性導電膜)等非焊接互連技術潛力顯現。

全生命周期質量與可靠性:可追溯性(條碼 / RFID)從元器件延伸到單板,尤其在強監管行業。對 PCBA 的可靠性要求日益嚴苛,加速壽命試驗(HALT/HASS)、失效物理分析(FA)和仿真(熱、應力、振動)在產品開發和質量保證中的地位愈發核心。IPCB 建立了完善的可靠性測試與失效分析實驗室。

綠色制造與可持續發展:超越 RoHS/REACH 等法規基線,行業聚焦于減少能耗(如高效回流爐)、廢棄物(錫渣回收、清洗廢液處理)、碳排放,推廣免清洗工藝、環保材料,并關注供應鏈的社會責任。IPCB 致力于將可持續理念融入運營各個環節。

PCBA 是現代電子產品的 “心臟” 與 “神經網絡”。其制造水平是衡量一個國家或地區電子工業綜合實力的標尺。面對日益復雜的產品需求、瞬息萬變的技術迭代、全球化的供應鏈挑戰以及對成本、交期、質量的極致追求,電子制造企業必須做出戰略選擇:是滿足于基礎組裝,還是致力于打造差異化的 PCBA 制造能力。

選擇后者,意味著需要深度整合設計與制造(DFM)、構建敏捷可靠的供應鏈、持續投資先進設備與工藝技術、部署智能化制造系統、并建立嚴苛的質量與可靠性保障體系。這不僅是技術能力的比拼,更是系統工程管理水平的較量。

IPCB 深諳此道。我們不僅僅是一家 PCBA 加工廠,更是客戶值得信賴的電子制造解決方案伙伴。憑借對 PCBA 核心工藝的深刻理解、對前沿技術的持續投入、對品質的極致追求以及智能化的制造平臺,IPCB 致力于幫助客戶攻克復雜的制造挑戰,加速產品上市,并確保其在終端市場的卓越表現與可靠運行。在電子制造的價值鏈中,選擇 IPCB,意味著選擇了一個以技術創新和卓越制造為基石,共同塑造電子未來的可靠伙伴。