在電子制造中,PCB 焊接缺陷是導致產品失效的主要根源。這些缺陷不僅影響產品可靠性,還可能導致高昂的返工成本。根據 IPC-A-610 標準,焊接缺陷占電子組裝失效的 60% 以上。

本文針對虛焊、橋連、立碑、空洞和冷焊五大高頻問題,提供從失效機理到量化解決方案的全流程修復指南,助力企業通過科學工藝優化與檢測技術,顯著提升焊點質量,降低百萬分率缺陷(DPPM)。

虛焊占焊接故障的 42%(IPC-7095 數據),主要表現為焊點潤濕不全,電氣連接不穩定甚至斷開。

? 焊盤表面氧化層厚度>0.3μm;

? 回流焊峰值溫度<220℃;

? 助焊劑活性不足,導致錫鉛合金無法形成有效的金屬間化合物(IMC)層。

危害:影響信號傳輸,可能在振動或熱循環中引發斷裂。

1. 工藝優化:采用氮氣保護回流焊,控制氧氣濃度<1500ppm,降低氧化風險。

2. 來料控制:焊前對 PCB 進行 120℃烘烤 2 小時(符合 MSL3 標準),去除濕氣并活化焊盤。

3. 檢測方法:優先使用 X 射線檢測(AXI)結合電測試,確保焊點內部連接完整。

橋連指相鄰引腳或焊盤間因焊料過量或塌陷形成短路,常見于高密度 SMT 封裝(如 QFN、0.4mm 間距 BGA)。

? 鋼網開口寬厚比不合理(<1.5,違反 IPC-7525 標準);

? 回流焊過程中焊膏流動過度。

1. 鋼網設計:當引腳間距為 0.5mm 時,鋼網開口寬度控制在 0.23mm,厚度保持在 0.1-0.15mm。

2. 回流焊參數:預熱區溫度斜率控制在 1-2℃/s,避免焊膏過早流動。

3. 檢測方法:光學檢測(AOI)可快速識別橋連,檢測率達 90% 以上,適合產線實時監控。

立碑現象指貼片元件(如電阻、電容)一端翹起,形似 “墓碑”,常見于 0402、0201 等小型元件。

? 元件兩端焊盤熱容差異>15%,導致焊接時受熱不均;

? 回流焊風速過高(>1m/s)。

1. 焊盤設計:確保兩端焊盤對稱,熱容差<10%,避免熱量集中。

2. 回流焊優化:升溫斜率控制在≤2℃/s,熱風速度<1m/s,減少元件移位。

3. 檢測方法:AOI 可高效識別立碑,建議結合 3D 輪廓掃描提高精度。

空洞是指 BGA 或 QFN 焊點內部因助焊劑揮發氣體積聚形成的空隙,可能削弱機械強度并引發熱疲勞斷裂。空洞率>25% 時(IPC-7095),焊點可靠性顯著下降。

1. 真空回流焊:采用真空度≤5kPa 的回流設備,排出揮發氣體。

2. 焊膏選擇:使用粘度 350±50cps 的低揮發性焊膏,減少氣體生成。

3. 檢測方法:X 射線檢測(AXI)是識別 BGA 空洞的首選手段,可檢測直徑>15μm 的氣泡,檢出率>95%。

冷焊表現為焊點表面光滑但內部連接不牢固,常因液相線以上時間(TAL)<60s 或峰值溫度不足(<235℃,無鉛焊料)導致。

危害:初期電性能正常,但長期使用易發生斷裂。

1. 回流曲線調整:確保峰值溫度達 235±5℃,TAL 時間控制在 90-120s。

2. 助焊劑活性:選擇高活性助焊劑(ROM1 級,J-STD-004),增強潤濕性。

3. 檢測方法:顯微切片分析可驗證 IMC 層厚度(標準 1-5μm),避免脆性斷裂。

檢測技術 | 適用場景 | 局限性 | 應用建議 |

光學檢測(AOI) | 快速識別橋連、立碑等表面缺陷 | 虛焊漏檢率>60%,無法檢測內部結構 | 適合高產能產線,需搭配其他技術 |

X 射線檢測(AXI) | 檢測 BGA 空洞、虛焊等內部缺陷 | 設備成本較高 | 用于高可靠性產品(如汽車電子、醫療設備) |

顯微切片分析 | 驗證 IMC 層厚度(1-5μm 為合格范圍) | 破壞性檢測 | 用于研發階段或失效分析 |

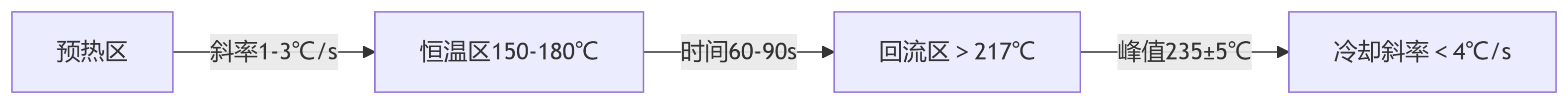

? 預熱區:溫度斜率 1-3℃/s,避免熱沖擊導致元件開裂。

? 恒溫區:150-180℃,持續 60-90s,活化助焊劑并均勻預熱。

? 回流區:峰值溫度 235±5℃(無鉛),TAL 時間 90-120s,確保 IMC 形成。

? 冷卻區:斜率<4℃/s,防止熱應力導致焊點龜裂。

? 厚度公差:±15μm(CPK≥1.33),確保焊料量一致性。

? 鋼網脫模速度:0.5-1.5mm/s,避免焊膏拉尖或塌陷。

? 環境控制:印刷車間溫濕度控制在 22±2℃、RH 50±10%,減少焊膏氧化。

通過鋼網設計優化、回流焊曲線精確控制及嚴格的來料檢驗,可顯著降低PCB焊接缺陷發生率。建議企業建立SPC(統計過程控制)體系,實時監控焊點良率與DPPM指標,結合AOI和AXI檢測技術,形成工藝閉環管理。未來,可進一步引入AI視覺分析與大數據預測,持續提升電子組裝的可靠性與生產效率。想了解更多歡迎聯系IPCB(愛彼電路)技術團隊