很多老板對(duì)pcb電路板的制作流程不是很了解,有很多的疑問(wèn),今天iPCB小編就來(lái)跟大家科普科普,印刷電路板(PCB線(xiàn)路板)制作流程主要有以下9個(gè)步驟。

PCB電路板是什么?

印制電路板(PCB線(xiàn)路板),又稱(chēng)印刷電路板,是電子元器件電氣連接的提供者,它的發(fā)展已有100多年的歷史了,它的設(shè)計(jì)主要是版圖設(shè)計(jì),采用電路板的主要優(yōu)點(diǎn)是大大減少布線(xiàn)和裝配的差錯(cuò),提高了自動(dòng)化水平和生產(chǎn)勞動(dòng)率。

PCB電路板的組成有哪些?

1、線(xiàn)路與圖面(Pattern):線(xiàn)路是作為原件之間導(dǎo)通的工具,在設(shè)計(jì)上會(huì)另外設(shè)計(jì)大銅面作為接地及電源層。線(xiàn)路與圖面是同時(shí)做出的。

2、介電層(Dielectric):用來(lái)保持線(xiàn)路及各層之間的絕緣性,俗稱(chēng)為基材。

3、孔(Through hole/via):導(dǎo)通孔可使兩層次以上的線(xiàn)路彼此導(dǎo)通,較大的導(dǎo)通孔則做為零件插件用,另外有非導(dǎo)通孔(nPTH)通常用來(lái)作為表面貼裝定位,組裝時(shí)固定螺絲用。

4、防焊油墨(Solder resistant/Solder Mask):并非全部的銅面都要吃錫上零件,因此非吃錫的區(qū)域,會(huì)印一層隔絕銅面吃錫的物質(zhì)(通常為環(huán)氧樹(shù)脂),避免非吃錫的線(xiàn)路間短路。根據(jù)不同的工藝,分為綠油、紅油、藍(lán)油。

5、絲印(Legend/Marking/Silk screen):此為非必要之構(gòu)成,主要的功能是在電路板上標(biāo)注各零件的名稱(chēng)、位置框,方便組裝后維修及辨識(shí)用。

6、表面處理(Surface Finish):由于銅面在一般環(huán)境中,很容易氧化,導(dǎo)致無(wú)法上錫(焊錫性不良),因此會(huì)在要吃錫的銅面上進(jìn)行保護(hù)。保護(hù)的方式有噴錫(HASL),化金(ENIG),化銀(Immersion Silver),化錫(Immersion TIn),有機(jī)保焊劑(OSP),方法各有優(yōu)缺點(diǎn),統(tǒng)稱(chēng)為表面處理。

重點(diǎn):PCB板的制作過(guò)程

步驟1:PCB布局

PCB制作第一步是整理并檢查PCB布局(Layout)。我們iPCB工廠收到PCB設(shè)計(jì)公司的CAD文件,由于每個(gè)CAD軟件都有自己獨(dú)特的文件格式,所以我們會(huì)轉(zhuǎn)化為一個(gè)統(tǒng)一的格式——Extended Gerber RS-274X或者Gerber X2。然后我們的工程師會(huì)檢查PCB布局是否符合制作工藝,有沒(méi)有什么缺陷等問(wèn)題。

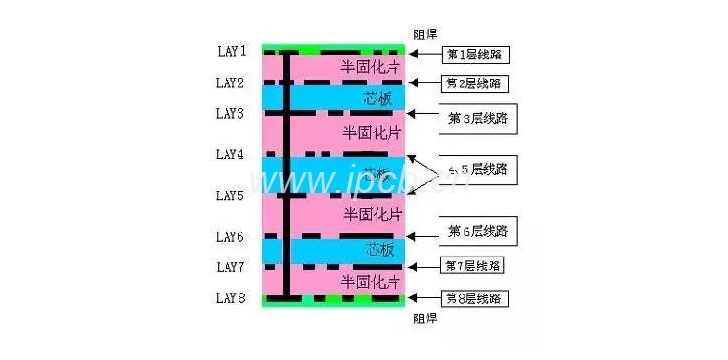

步驟2:芯板的制作

清洗覆銅板,如果有灰塵的話(huà)可能導(dǎo)致最后的電路短路或者斷路。下面的圖是一張8層PCB的圖例,實(shí)際上是由3張覆銅板(芯板)加2張銅膜,然后用半固化片粘連起來(lái)的。制作順序是從最中間的芯板(4、5層線(xiàn)路)開(kāi)始,不斷地疊加在一起,然后固定。4層PCB的制作也是類(lèi)似的,只不過(guò)只用了1張芯板加2張銅膜。

步驟3:內(nèi)層PCB布局轉(zhuǎn)移

先要制作最中間芯板(Core)的兩層線(xiàn)路,覆銅板清洗干凈后會(huì)在表面蓋上一層感光膜,這種膜遇到光會(huì)固化,在覆銅板的銅箔上形成一層保護(hù)膜,將兩層PCB布局膠片和雙層覆銅板,最后插入上層的PCB布局膠片,保證上下兩層PCB布局膠片層疊位置精準(zhǔn)。

感光機(jī)用UV燈對(duì)銅箔上的感光膜進(jìn)行照射,透光的膠片下,感光膜被固化,不透光的膠片下還是沒(méi)有固化的感光膜。固化感光膜底下覆蓋的銅箔就是需要的PCB布局線(xiàn)路,相當(dāng)于手工PCB的激光打印機(jī)墨的作用。上期激光打印機(jī)的紙質(zhì)PCB布局中,黑色墨粉底下覆蓋是要保留的銅箔。而這期則是被黑色膠片覆蓋的銅箔將會(huì)被腐蝕掉,而透明的膠片下由于感光膜固化,所以被保留下來(lái)。

然后用堿液將沒(méi)有固化的感光膜清洗掉,需要的銅箔線(xiàn)路將會(huì)被固化的感光膜所覆蓋。內(nèi)層芯板蝕刻,然后再用強(qiáng)堿,比如NaOH將不需要的銅箔蝕刻掉。將固化的感光膜撕掉,露出需要的PCB布局線(xiàn)路銅箔。

步驟4:芯板打孔與檢查

芯板已經(jīng)制作成功,然后在芯板上打?qū)ξ豢祝奖憬酉聛?lái)和其它原料對(duì)齊,芯板一旦和其它層的PCB壓制在一起就無(wú)法進(jìn)行修改了,所以檢查非常重要。會(huì)由機(jī)器自動(dòng)和PCB布局圖紙進(jìn)行比對(duì),查看錯(cuò)誤,前兩層的PCB板就已經(jīng)制作完成了。

步驟5:層壓

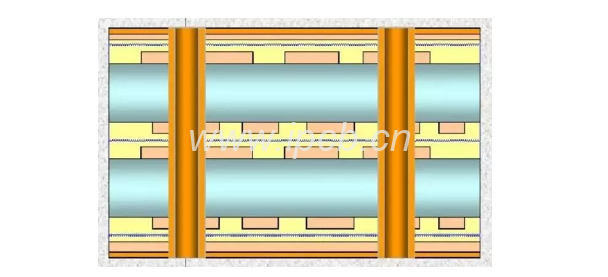

這里需要一個(gè)新的原料叫做半固化片(Prepreg),是芯板與芯板(PCB層數(shù)>4),以及芯板與外層銅箔之間的粘合劑,同時(shí)也起到絕緣的作用。下層的銅箔和兩層半固化片已經(jīng)提前通過(guò)對(duì)位孔和下層的鐵板固定好位置,然后將制作好的芯板也放入對(duì)位孔中,最后依次將兩層半固化片、一層銅箔和一層承壓的鋁板覆蓋到芯板上。

為了提高工作效率,這家工廠會(huì)將3張不同的PCB板子疊在一起后,再進(jìn)行固定。上層的鐵板被磁力吸住,方便與下層鐵板進(jìn)行對(duì)位。通過(guò)安插對(duì)位針的方式,將兩層鐵板對(duì)位成功后,機(jī)器盡可能得壓縮鐵板之間的空間,然后用釘子固定住。

將被鐵板夾住的PCB板子們放置到支架上,然后送入真空熱壓機(jī)中進(jìn)行層壓。真空熱壓機(jī)里的高溫可以融化半固化片里的環(huán)氧樹(shù)脂,在壓力下將芯板們和銅箔們固定在一起。層壓完成后,卸掉壓制PCB的上層鐵板。然后將承壓的鋁板拿走,鋁板還起到了隔離不同PCB以及保證PCB外層銅箔光滑的責(zé)任。這時(shí)拿出來(lái)的PCB的兩面都會(huì)被一層光滑的銅箔所覆蓋。

步驟6:鉆孔

那如何將PCB里4層毫不接觸的銅箔連接在一起呢?首先要鉆出上下貫通的穿孔來(lái)打通PCB,然后把孔壁金屬化來(lái)導(dǎo)電,用X射線(xiàn)鉆孔機(jī)機(jī)器對(duì)內(nèi)層的芯板進(jìn)行定位,機(jī)器會(huì)自動(dòng)找到并且定位芯板上的孔位,然后給PCB打上定位孔,確保接下來(lái)鉆孔時(shí)是從孔位的正中央穿過(guò)。

將一層鋁板放在打孔機(jī)機(jī)床上,然后將PCB放在上面。由于鉆孔是一個(gè)比較慢的工序,為了提高效率,根據(jù)PCB的層數(shù)會(huì)將1~3個(gè)相同的PCB板疊在一起進(jìn)行穿孔。最后在最上面的PCB上蓋上一層鋁板,上下兩層的鋁板是為了當(dāng)鉆頭鉆進(jìn)和鉆出的時(shí)候,不會(huì)撕裂PCB上的銅箔。

接下來(lái)操作員只需要選擇正確的鉆孔程序,剩下的是由鉆孔機(jī)自動(dòng)完成,鉆孔機(jī)鉆頭是通過(guò)氣壓驅(qū)動(dòng)的,最高轉(zhuǎn)度能達(dá)到每分鐘15萬(wàn)轉(zhuǎn),這么高的轉(zhuǎn)速足以保證孔壁的光滑,鉆頭的更換也是由機(jī)器根據(jù)程序自動(dòng)完成。最小的鉆頭可以達(dá)到100微米的直徑,而人頭發(fā)的直徑是150微米。在之前的層壓工序中,融化的環(huán)氧樹(shù)脂被擠壓到了PCB外面,所以需要進(jìn)行切除。靠模銑床根據(jù)PCB正確的XY坐標(biāo)對(duì)其外圍進(jìn)行切割。

步驟7:孔壁的銅化學(xué)沉淀

由于幾乎所有PCB線(xiàn)路板設(shè)計(jì)都是用穿孔來(lái)進(jìn)行連接的不同層的線(xiàn)路,一個(gè)好的連接需要25微米的銅膜在孔壁上。這種厚度的銅膜需要通過(guò)電鍍來(lái)實(shí)現(xiàn),但是孔壁是由不導(dǎo)電的環(huán)氧樹(shù)脂和玻璃纖維板組成。所以第一步就是先在孔壁上堆積一層導(dǎo)電物質(zhì),通過(guò)化學(xué)沉積的方式在整個(gè)PCB表面,也包括孔壁上形成1微米的銅膜。整個(gè)過(guò)程比如化學(xué)處理和清洗等都是由機(jī)器控制的。

固定PCB——清洗PCB——運(yùn)送PCB——化學(xué)沉淀銅膜。

步驟8:外層PCB布局轉(zhuǎn)移

接下來(lái)將外層的PCB布局轉(zhuǎn)移到銅箔上,過(guò)程和之前的內(nèi)層芯板PCB布局轉(zhuǎn)移原理差不多,都是利用影印的膠片和感光膜將PCB布局轉(zhuǎn)移到銅箔上,唯一的不同是將會(huì)采用正片做板。

前面介紹的內(nèi)層PCB布局轉(zhuǎn)移采用的是減成法,采用的是負(fù)片做板。PCB上被固化感光膜覆蓋的為線(xiàn)路,清洗掉沒(méi)固化的感光膜,露出的銅箔被蝕刻后,PCB布局線(xiàn)路被固化的感光膜保護(hù)而留下。外層PCB布局轉(zhuǎn)移采用的是正常法,采用正片做板。PCB上被固化的感光膜覆蓋的為非線(xiàn)路區(qū)。清洗掉沒(méi)固化的感光膜后進(jìn)行電鍍。有膜處無(wú)法電鍍,而沒(méi)有膜處,先鍍上銅后鍍上錫。退膜后進(jìn)行堿性蝕刻,最后再退錫。線(xiàn)路圖形因?yàn)楸诲a的保護(hù)而留在板上,將清洗好兩面銅箔的PCB放入壓膜機(jī),壓膜機(jī)將感光模壓制到銅箔上,通過(guò)定位孔將上下兩層影印的PCB布局膠片固定,中間放入PCB板。然后通過(guò)UV燈的照射將透光膠片下的感光膜固化,也就是需要被保留的線(xiàn)路清洗掉不需要的、沒(méi)有固化的感光膜后,對(duì)其進(jìn)行檢查。

將PCB線(xiàn)路板用夾子夾住,將銅電鍍上去。之前提到,為了保證孔位有足夠好的導(dǎo)電性,孔壁上電鍍的銅膜必須要有25微米的厚度,所以整套系統(tǒng)將會(huì)由電腦自動(dòng)控制,保證其精確性。

步驟9:計(jì)算機(jī)控制與電鍍銅

在銅膜電鍍完成之后,電腦還會(huì)安排再電鍍上一層薄薄的錫,卸載下鍍完錫的PCB板后進(jìn)行檢查,保證電鍍的銅和錫的厚度正確。

外層PCB蝕刻,接下來(lái)由一條完整的自動(dòng)化流水線(xiàn)完成蝕刻的工序。首先將PCB板上被固化的感光膜清洗掉,然后用強(qiáng)堿清洗掉被其覆蓋的不需要的銅箔,再用退錫液將PCB布局銅箔上的錫鍍層退除,清洗干凈后4層PCB布局就完成了。

以上就是pcb電路板制作流程的詳解了,不知道老板們有沒(méi)有g(shù)et到,pcb電路板制作看似簡(jiǎn)單,但是做一塊高端的pcb電路板實(shí)質(zhì)跟很多因素有關(guān)系的哦,比如電路板的板材,精密度,選的廠商,這些尤為重要,如果你不知道pcb電路板怎么制作,想要高精密的電路板,那么你是可以找iPCB的哦,iPCB廠家是一家國(guó)內(nèi)外專(zhuān)業(yè)從事生成高端pcb電路板的廠家哦!