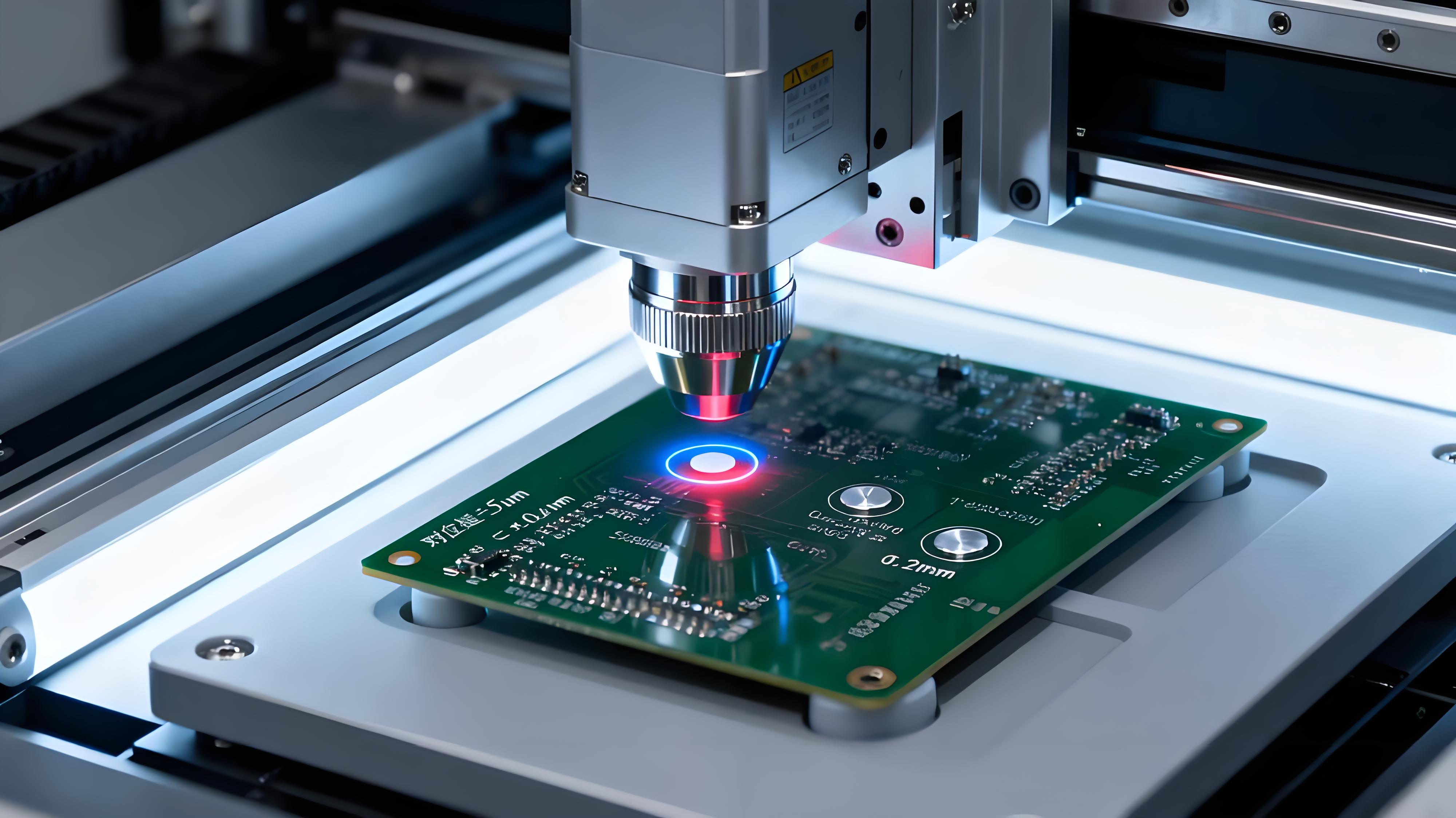

隨著電子產品向輕量化、高性能化和多功能化方向發展,印制電路板(PCB)作為電子元器件的核心載體,其制造工藝也在持續迭代升級。尤其是高密度互連(HDI)板的廣泛應用,對 PCB 微孔加工技術提出了極高要求。其中,微盲孔激光鉆孔技術因其高精度、高效率和非接觸式加工的特點,已成為現代精密電子制造中不可或缺的關鍵工藝。

微盲孔(Micro Blind Via)是指僅從 PCB 某一表層鉆至內部某一層而不貫通整個板的微孔,孔徑通常小于 150μm,甚至可達 30μm 以下。這類孔主要用于實現高密度布線中的層間電氣連接,常見于移動設備、通信基站、IC 封裝基板等高端產品。

與傳統機械鉆孔相比,激光鉆孔具有顯著優勢:

? 精度極高:激光束可聚焦到極細斑點,實現微米級孔徑加工;

? 非接觸加工:無物理應力,避免材料分層或變形;

? 高效率:每秒可加工數百甚至數千個孔,大幅提升生產效率;

? 靈活性高:可通過程序控制孔徑、孔形和鉆孔路徑,適應復雜設計。

因此,激光鉆孔加工尤其適合盲孔、埋孔等微孔加工場景,成為 HDI 板制造的核心技術。

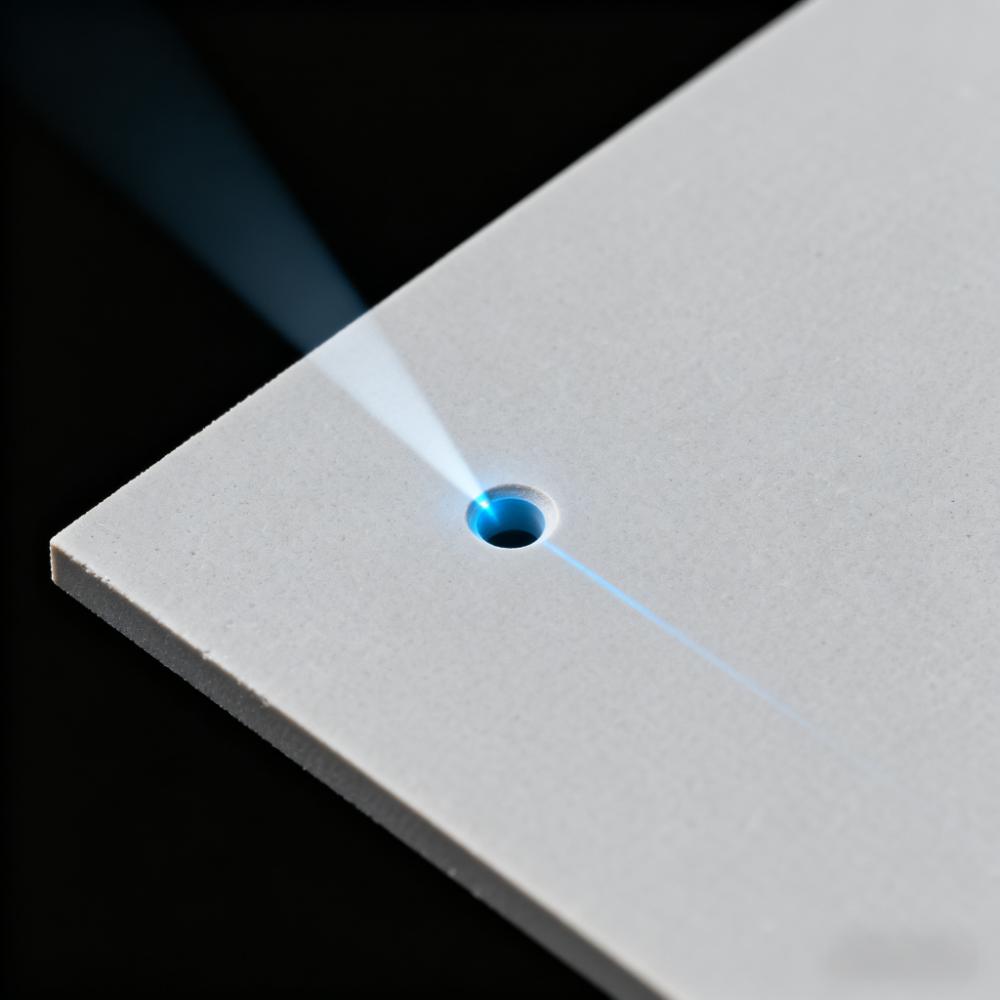

激光鉆孔的基本原理是利用高能量激光束使材料瞬間汽化或活化,形成所需的微孔。根據激光源的不同,主流技術包括 CO2 激光和紫外(UV)激光兩種:

1. CO2 激光鉆孔:

? 波長通常為 9.4μm 或 10.6μm,主要適用于非金屬材料加工,如 FR-4、聚酰亞胺等基材;

? 通過熱效應燒蝕材料,效率高、成本較低,但熱影響區稍大;

? 常用于普通 HDI 板的盲孔加工,最小孔徑可達 50μm 左右。

1. 紫外激光鉆孔:

? 波長一般為 355nm,屬于 “冷加工”,光斑更小、能量更集中;

? 通過光化學作用直接破壞材料分子鍵,熱影響區極小,加工邊緣整齊;

? 可加工金屬材料(如銅箔)和介質材料,尤其適合芯片封裝基板等超精細孔加工;

? 最小孔徑可控制在 20μm 以下,但設備和運維成本較高。

在實際產線中,企業常根據材料類型、孔徑要求及成本預算選擇激光源,或采用 CO2+UV 復合工藝實現更優加工效果。

盡管激光鉆孔技術先進,但要實現高質量、高一致性的微盲孔加工,仍面臨多項工藝挑戰:

盲孔通常需要形成具有一定錐度的孔壁(如 80°-90°),以利于后續電鍍填孔。激光的能量分布、聚焦位置和脈沖數量直接影響孔形。需通過光學系統優化和參數調試(如脈沖寬度、頻率、能量密度)實現對孔形的精確控制。

PCB 通常由銅箔(金屬)和介質層(樹脂、玻璃纖維)組成,兩種材料對激光的吸收率差異大。例如,銅對 CO2 激光反射率高,需先采用化學蝕刻或 UV 激光去除銅層,再鉆介質層,否則易導致孔位不準或孔壁損壞。

激光鉆孔需與 PCB 內層線路精確對位,通常通過視覺識別靶標(Fiducial Mark)實現。若靶標識別誤差或設備機械精度不足,會導致孔偏,影響電氣連接可靠性。高端設備通常配備高分辨率 CCD 和實時校準系統,將對位誤差控制在 ±5μm 以內。

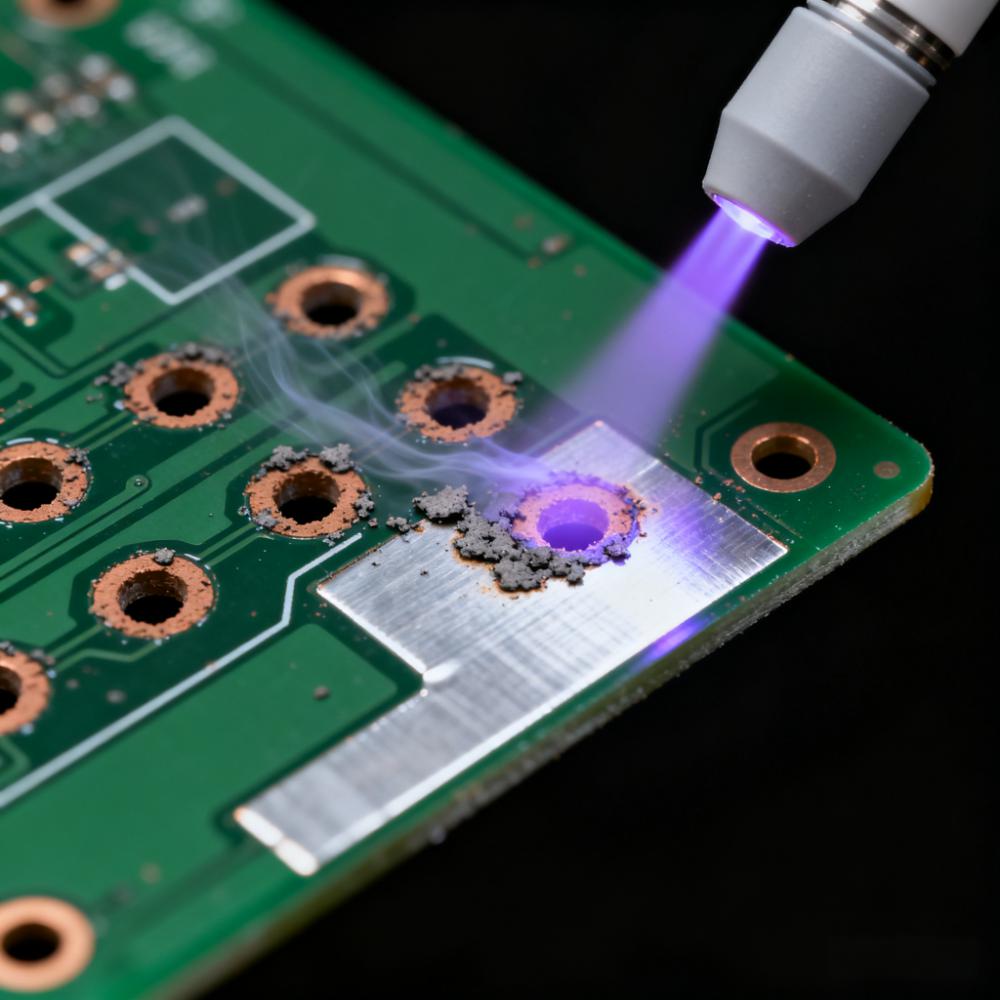

激光加工后孔壁可能殘留碳化膠渣(Smear),影響孔金屬化可靠性。需通過等離子清洗或化學除膠渣(Desmear)處理,確保孔壁清潔和活化。

為應對這些難點,先進激光鉆孔系統通常集成以下技術:

? 實時能量監測與反饋控制,保證每個孔的能量一致性;

? 多軸聯動與動態聚焦,適應不平整板面;

? 人工智能算法優化鉆孔路徑,提升效率并減少熱積累。

5G 基站主板和終端設備主板普遍采用任意層互連(Any-layer HDI)設計,需加工大量微盲孔實現高密度布線。激光鉆孔技術可滿足其小孔徑、高精度的要求,同時保證高頻信號傳輸的完整性。

IC 載板(如 FC-BGA)的微盲孔孔徑通常小于 40μm,且需加工在薄型材料上。紫外激光鉆孔成為首選工藝,其精細加工能力支持先進封裝技術的發展。

隨著汽車智能化和醫療設備微型化,對 PCB 可靠性和尺寸的要求日益嚴格。激光加工的無應力特性適合柔性板(FPC)和剛撓結合板的盲孔加工,避免機械損傷。

未來微盲孔激光鉆孔技術將圍繞以下方向演進:

? 更精細的孔徑:隨著紫外激光器和光學系統的進步,孔徑將進一步縮小至 15μm 以下,支持更高密度的互連設計;

? 智能化和數字化:通過物聯網(IoT)技術實現設備狀態監控與預測性維護,利用大數據優化鉆孔參數;

? 綠色制造:開發低能耗激光源和更環保的輔助工藝(如減少化學清洗步驟);

? 復合材料加工:針對新興基板材料(如陶瓷基、低溫共燒陶瓷 LTCC),開發適配的激光加工方案。

微盲孔激光鉆孔作為 HDI 制造中的核心技術,直接決定了高端電子產品的性能和可靠性。隨著 5G、人工智能、物聯網等技術的推進,市場對精密互連的需求將持續增長,激光鉆孔技術也將不斷創新,為電子制造行業提供更高效、更精準的解決方案。對于企業而言,緊跟技術趨勢、優化工藝參數、提升質量控制水平,是在激烈競爭中保持優勢的關鍵。了解更多歡迎聯系(IPCB)愛彼電路技術團隊