在當今高端電子制造領域,電路板的可靠性和穩定性直接決定了設備的性能極限。高TG多層板憑借其出色的耐高溫性、低損耗和強大的機械強度,成為5G通信、航空航天、汽車電子等嚴苛環境下的首選解決方案。本文將全面分析高TG板材的特性、優勢及其在各領域的應用場景,為電子工程師和產品設計師提供有價值的技術參考。

TG值是玻璃化轉變溫度(Glass Transition Temperature)的簡稱,指的是基板由固態融化為橡膠態流質的臨界溫度。換句話說,TG是板材保持剛性的最高溫度(℃)。

通常情況下,PCB板材的Tg值分為幾個等級: - 普通Tg:130℃-150℃ - 中Tg:≥150℃ - 高Tg:≥170℃

當工作溫度超過材料的Tg值時,基板會產生軟化、變形、熔融等現象,機械和電氣特性也會急劇下降。高TG板材則能在更高溫度環境下保持其物理和電氣性能,確保電子設備的可靠運行和較長使用壽命。

高TG板材之所以能夠在高端電子領域得到廣泛應用,源于其一系列卓越特性:

高TG板材(如TG170、TG180)能夠承受更高的溫度環境,確保在高溫環境下層壓結構穩定,無分層變形。這一特性使得采用高TG板材的PCB板能夠承受無鉛焊接高溫(通常超過260℃),避免在焊接過程中出現分層或變形問題。

高TG板材在高溫下仍能保持良好的機械強度,能夠抵抗外部應力的影響。其低熱膨脹系數(低CTE)可以減少溫度因素引起的翹曲,并減少熱膨脹引起的孔拐角處的銅斷裂。這一特性在八層或八層以上的PCB板中尤為重要,使鍍通孔的性能優于一般TG值的PCB板。

高TG板材通常具有低介電常數(Dk)和低介質損耗(Df),確保信號傳輸的高速與穩定。例如,一些高端高TG板材的介電常數可以做到3.5±0.05(@1GHz),信號傳輸損耗低至0.002。這一特性對于高頻信號傳輸至關重要,可以減少信號衰減和串擾,保證信號完整性。

高TG板材具有優異的抗化性,使得PCB板能在濕處理過程中、許多化學藥水的浸泡下,其性能依舊保持完好。這一特性擴展了電路板在特殊環境下的應用范圍,如化工、醫療等領域。

高TG板材通常符合RoHS(限制有害物質使用指令)等環保標準,有助于減少環境污染。現代高TG板材多采用無鹵素材料,不含有毒物質(如溴、銻等),在燃燒時不會產生有毒氣體。

高TG板材核心參數與性能優勢:

TG值:170℃~180℃ 性能優勢:高溫環境下層壓結構穩定,無分層變形 應用價值:適應無鉛焊接高溫工藝,提高產品可靠性

介電常數(Dk):3.5±0.05(@1GHz) 性能優勢:信號傳輸損耗低,傳輸效率高 應用價值:提升高頻信號傳輸質量,減少信號衰減

介質損耗(Df):低至0.002 性能優勢:減少信號傳輸過程中的能量損失 應用價值:提高信號完整性,適用于高速數字電路

層數支持:4-32層 性能優勢:支持高密度互聯設計 應用價值:滿足復雜電子系統的集成需求

耐熱性:通過288℃錫爐測試 性能優勢:無爆板、銅箔剝離 應用價值:適應高溫工作環境,延長產品壽命

熱膨脹系數(CTE):低于常規板材 性能優勢:減少溫度變化引起的尺寸變化 應用價值:提高尺寸穩定性,減少連接故障

高TG板材憑借其卓越性能,在多個高端領域得到了廣泛應用:

5G通信設備對電路板的要求極為苛刻,需要同時滿足高頻高速、耐高溫和高可靠性要求。高TG板材在5G基站天線、光模塊等設備中發揮著關鍵作用,其低損耗和高頻穩定性能夠保障5G信號的高質量傳輸。

某知名通信設備制造商在研發新一代5G基站設備時,面臨高溫、高壓以及高信號傳輸要求的挑戰。通過采用高TG多層板作為核心電路板材料,其設備在高溫環境下穩定運行,信號傳輸質量顯著提升,故障率大幅降低。

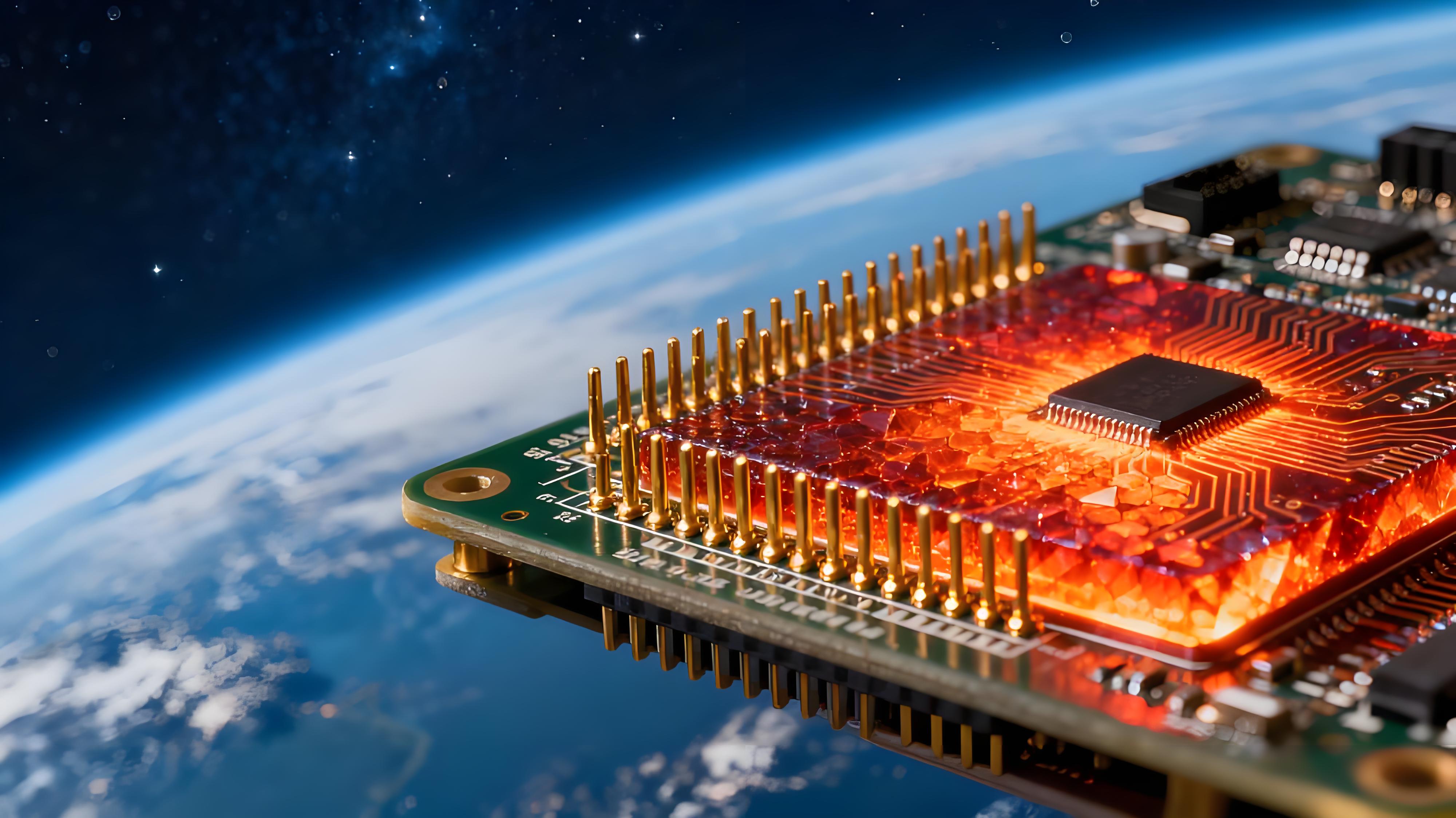

航空航天電子設備工作在極端環境下,對電路板的耐高溫性、抗振動性和抗輻射能力有極高要求。高TG板材能夠承受航天器發射和太空運行過程中的極端溫度變化和機械應力,保障飛行器控制系統的可靠運行。

在衛星通信板和飛行器控制系統中,高TG板材不僅提供超輕量化解決方案,還能提供優異的抗輻射性能,確保航空航天電子設備在惡劣環境下的長期穩定工作。

隨著汽車智能化的發展,尤其是新能源汽車和自動駕駛技術的快速普及,汽車電子系統對電路板的要求越來越高。高TG板材可用于汽車電子控制單元(ECU)、自動駕駛系統、新能源BMS系統等關鍵部件,為汽車的安全行駛和智能化功能提供保障。

汽車電子部件往往安裝在發動機艙等高溫區域,環境溫度可能超過125℃。高TG板材能夠承受這種高溫環境,保證汽車電子系統的穩定運行。此外,高TG板材的耐振動特性也適應了汽車行駛過程中的振動環境。

工業控制環境通常伴有高溫、高濕、化學腐蝕等極條件。高TG板材在機器人伺服主板、電力監測設備、自動化控制系統等工業應用中,能夠抵抗化學腐蝕,保證設備在惡劣工業環境下的長期穩定運行。

某軍工雷達設備廠商開發用于極地環境的16層雷達控制板,需要在-40℃~125℃溫差下長期穩定工作。通過采用TG180基材,搭配銅箔填孔工藝,提升熱循環耐受性,最終產品良率提升30%,故障率降至0.05%以下,成功通過軍方驗收認證。

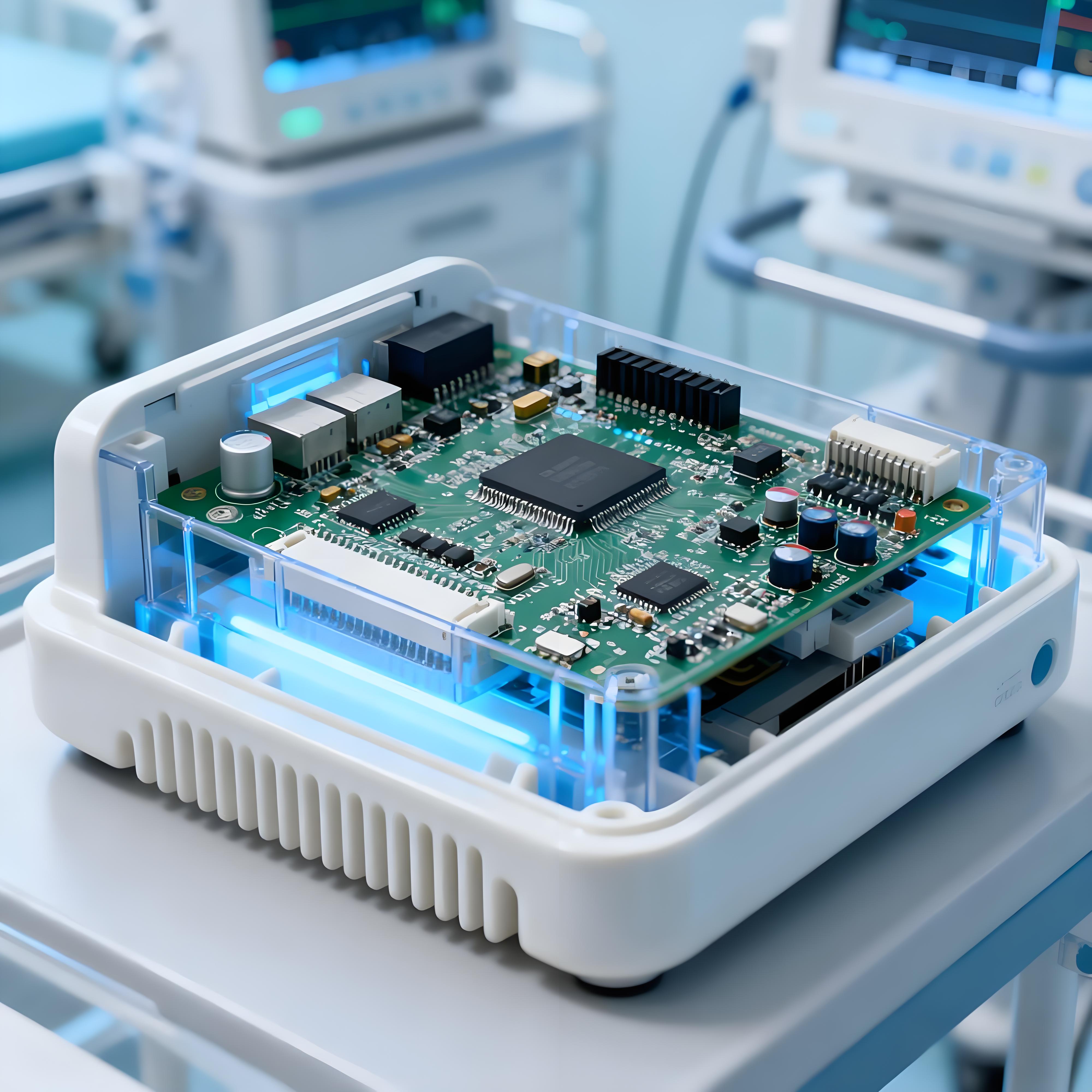

醫療設備對可靠性和精確性的要求極高,許多醫療設備(如超聲成像儀、監護設備等)需要連續長時間運行。高TG板材在醫療儀器中提供穩定的電源支持和信號傳輸,確保設備的可靠性和準確性。

隨著云計算、大數據和人工智能的發展,服務器、存儲設備和交換機等高性能計算設備需要處理大量數據,產生大量熱量。高TG板材能夠承受服務器機房的高溫環境,保證數據處理設備的穩定運行。一些改性環氧樹脂制備的高TG低損耗壓合覆銅板,特別適用于3S(服務器/存儲/交換機)應用。

高TG板材的制造涉及到特殊的工藝和技術要求:

高TG板材通常采用高性能樹脂作為基材,如松下MEGTRON6、Isola FR408HR等高端基材。這些樹脂具有較高的熱穩定性和化學穩定性。此外,還采用改性環氧樹脂組合物,如石墨烯改性高溴環氧樹脂、氰酸脂改性環氧樹脂等,以提升板材的TG值和綜合性能。

高TG多層板生產采用精準溫壓曲線+真空層壓工藝,可以消除氣泡,提升Z軸穩定性。通過嚴格控制溫度、壓力和時間等參數,確保每一層之間的粘合強度和電氣絕緣性能。

高TG板材的鉆孔要求極高,采用激光鉆孔技術,孔徑精度可達±25μm,實現20層以上HDI板的微孔互聯。高精度的鉆孔和鍍銅技術實現高密度的通孔連接,提高電路的連通性和可靠性。

高TG板材的阻抗控制要求極為嚴格,通常需要控制在±5%公差以內,以確保高速信號完整性。這對于高頻高速應用場景至關重要。

高TG板材的表面處理可選沉金、OSP、化銀等工藝,適配高頻及精密焊接需求。沉金工藝通過化學沉積的方法在電路板表面形成一層鎳金層,金層厚度一般在0.05-0.1μm左右,具有良好的抗氧化性和耐磨性。

高TG板材需要經過嚴格的質量檢測,包括100%飛針測試進行全流程電氣性能檢測,確保不良率<0.1%。還需要通過288℃錫爐測試,確保無爆板、銅箔剝離等現象。

在選擇高TG板材時,需要考慮以下因素:

根據應用環境的最高溫度選擇合適的TG值。一般情況下: - 普通商業應用:TG150 - 工業級應用:TG150-TG170 - 汽車電子、航空航天:TG170以上

針對高頻應用,需要選擇低介電常數和低介質損耗的板材。例如,高速數字電路和高頻模擬電路通常要求Dk值穩定且Df值盡可能低。

高TG板材支持4-32層甚至更高層數的多層板設計。需要根據電路復雜度和信號完整性要求選擇合適的層數和厚度。

高TG板材作為高端電子制造的關鍵材料,憑借其優異的耐熱性、穩定的機械電氣特性和良好的化學穩定性,在5G通信、航空航天、汽車電子、工業控制和醫療設備等領域發揮著不可替代的作用。隨著電子技術的不斷發展,高TG板材的性能將進一步提升,應用領域也將不斷擴大。

電子工程師和產品設計師在選擇高TG板材時,需要綜合考慮應用環境、性能要求、工藝特點和成本因素,選擇最合適的材料。通過合理選型和優化設計,高TG板材將能夠為電子設備提供可靠的基礎支持,助力電子設備技術的進步與發展。了解更多詳情歡迎聯系(IPCB)愛彼電路技術團隊